Cześć! Skoro tu jesteś to znaczy, że długo czekałeś na drugą cześć a jeśli jeszcze jej nie czytałeś to zapraszam zapoznać się z tematem części pierwszej . Tak długi czas mnie tu nie było no ale niestety doba ma tylko 24h a i tak czasu nie zawsze starcza. Ale już bez gadania, lecimy z tematem.

W pierwszej części artykułu opisałem część mechaniczną dotyczących budowy frezarki CNC. Gwoli ścisłości uzupełnię parę faktów. Przeniesienie napędu miało być dokonane poprzez pręt z gwintem trapezowym. Niemniej jednak fundusz ogranicza a, że w schowku znalazłem kilka prętów gwintowanych tzw “szpilek” rozm. M8 to czemu by ich nie użyć ? A sama maszyna miała być przeznaczona do frezowania – wycinania – elementów w materiałach miękkich.

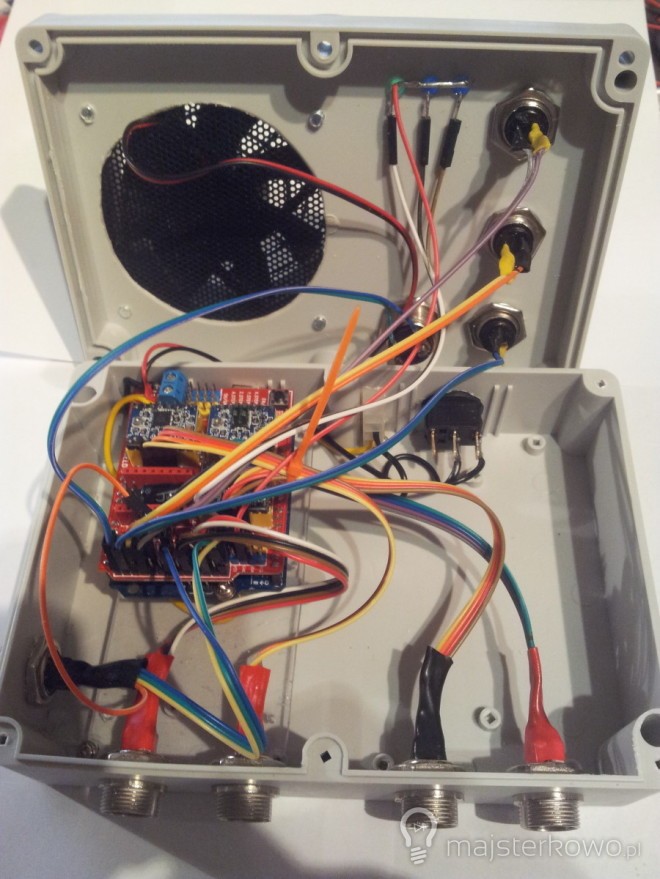

Wszystko co użyłem do części elektronicznej znajduje się na tym zdjęciu:

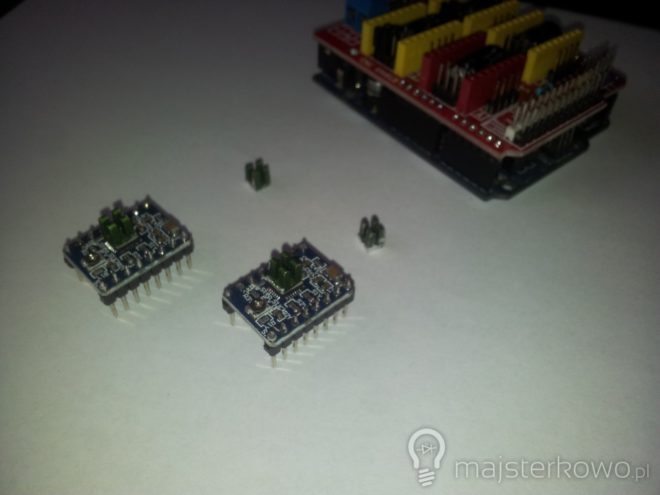

Dziś naszym tematem przewodnika jest cala elektronika, która będzie nam niezbędna aby ruszyć z pracą. Założeniem było zbudować projekt oparty o arduino i tego założenia się trzymam do końca. Na samym początku kupiłem 3x EasyDriver 4.4 który potrafi obsłużyć silniki do 0,75A na cewkę. Miałem jakieś silniki które spełniały ten warunek jednak po podłączeniu okazało się, że nie dysponują zbyt dużą mocą. Zatem miałem do wyboru albo szukać nowych silników do 0,75A które mają >0,5Nm lub zmienić sterownik. No i po przejrzeniu i przekalkulowaniu okazało się, że taniej wyjdzie kupić mocniejszy sterownik i silnik do 2A (gdzie jest multum do wyboru) niż szukać mocnego i mało prądożernego silnika.

Z racji ,że posiadam już Arduino UNO zakupiłem dedykowany shield o nazwie ” Arduino CNC Shield 3.0″ Przystosowany jest do sterowników A4988, które obsługują silniki do 2A oraz 12V (z czego im niższy Voltarz silników tym lepiej). Dodatkową informacją może być fakt ,że można z pomocą takiego zestawu obsłużyć do 4 osi.

Następnie szukałem silników no i po dłuższych poszukiwaniach znalazłem na alledrogo SHINANO KENSHI STP-59D1001. Pobierają one prąd rzędu 1,3A i przy tym moment rzędu 0,65Nm. Jak dla mnie powinno wystarczyć jednak wszystko wyjdzie w praniu :)

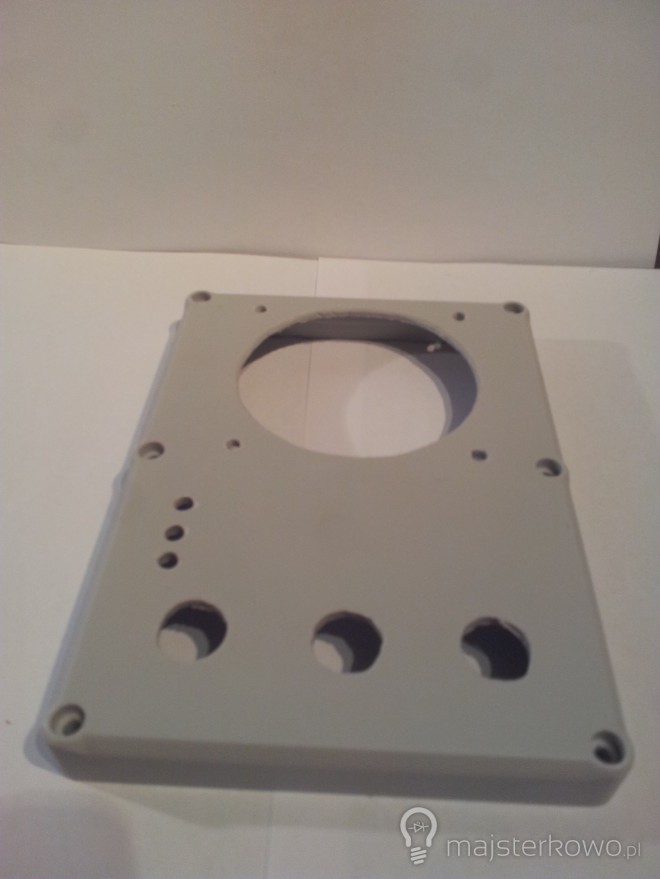

Żeby całości nie trzymać na kabelkach luźno podłączanych postanowiłem wpakować całość w obudowę. Na początek w obudowie wywierciłem otwór pod wentylator fi 80mm. Wentylator został zamontowany na zewnątrz z racji braku miejsca w środku co psuje nieco wygląd niemniej jednak sprawuje się tak jak powinno. Do obsługi pracy sterownika będą nam potrzebne 4 przyciski monostabilne. Będziemy z ich pomocą obsługiwać funkcje “Abort” ” Hold” ” Resume” ” E-STOP”. Dla wygody podłączenia silników zastosowałem wtyki i gniazda mikrofonowe 4-pinowe. Użyłem ich do podłączenia silników jak i end-stopów (krańcówek) ograniczające pole robocze maszyny. Dla krańcówek zostało przydzielone dwa osobne gniazda. Jedno będzie obsługiwać krańcówki osi X oraz Y drugie krańcówki osi Z oraz załączenie wrzeciona. Shield posiada opcję załączenia wrzeciona przez soft a na płytce został wyprowadzony specjalny pin do tego nazwany ” Spn_En”. Można również sterować kierunkiem w którym ma obracać się wrzeciono ale to już nadmiar tego co na razie potrzebuję ;P

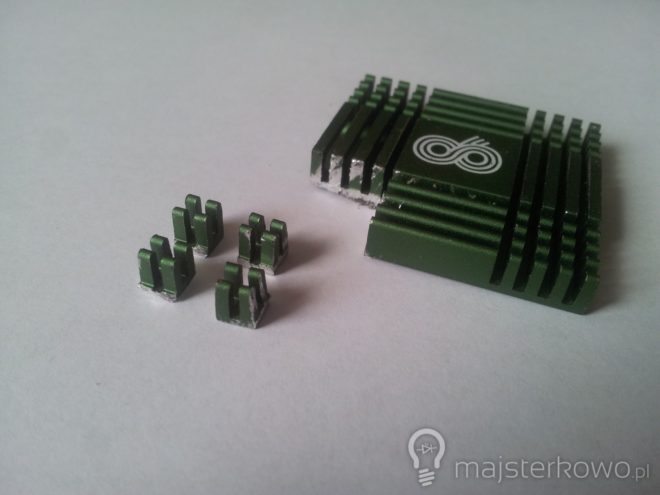

Z racji ciągłej pracy silnika sterowniki mogą nieco się grzać przez co wypadało by zapewnić im medium odprowadzające ciepło tzw radiatory. Ja ich nie posiadałem więc musiałem je wykombinować. Ze starej płyty głównej z mostka południowego zdjąłem aluminiowy radiator. Po wycięciu piłką do metalu kwadracików o boku 4mm otrzymałem małe zgrabne radiatory które przemontowałem na taśmę dwustronną.

Z racji ,że wiercąc otwory nie posiadałem np otwornicy fi80mm musiałem sobie poradzić spartańskimi sposobami. Nakreśliłem okrąg cyrklem a następnie ponawiercałem wiertłem fi 3,5mm wzdłuż obwodu . Nierówność wyszlifowałem pilnikiem:

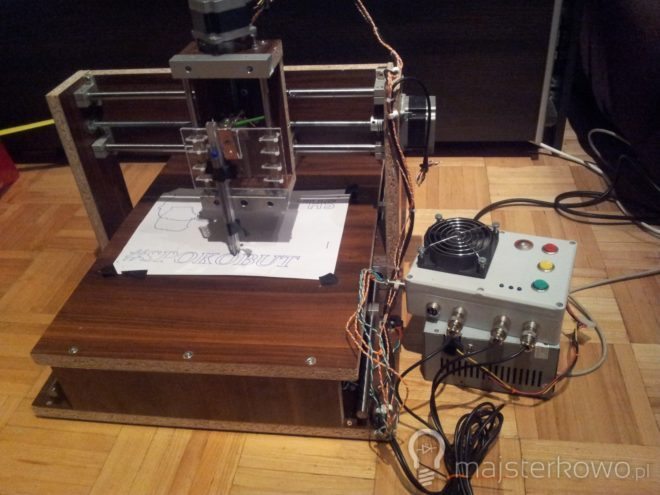

A tutaj nasz sterownik już z podłączonymi silnikami dwóch osi. Na obudowie widać 3 diody. Pierwsza zielona sygnalizuje podłączenie do komputera ( zasilanie arduino) druga w kolorze niebieskim sygnalizuje załączenie wrzeciona , jest ona podłączona równolegle z wrzecionem do portu o nazwie SPN_EN. Trzecią jeszcze nieużyta.

Zasilanie całego układu odbywa się poprzez przerobiony zasilacz komputerowy ATX na ” warsztatowy” tyle, że w mojej przeróbce zamiast złącz bananowych wyprowadziłem kabel z wtyczką molex. W obudowie umieściłem również gniazdo molex dla ułatwienia podłączeń. Nie będę zagłębiał się dokładniej ponieważ temat z taką przeróbką można wyszukać na majsterkowie.

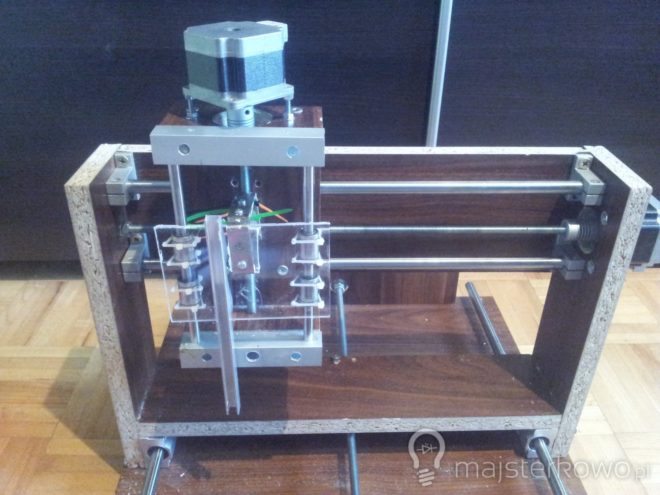

Teraz przyszło nam troszkę powalczyć z napędem. Wszystkie osie już są – są bo są – chodź oś Z pozostawia wiele do życzenia. Wszystkie osie są napędzane przez pręt gwintowany M8. Przełożenie siły z silnika na nie zostało zrealizowane przez sprzęgła mieszkowe aluminiowe. Próbowałem wykonać to domowym sposobem z pomocą kawałka rurki zbrojnej (szlaufa) zaciskając to obejmami niemniej jednak więcej z tym zabawy ( z racji ,że oś silnika to 5mm a śruba 8mm) więc postanowiłem je zakupić.

Mocowanie silników nie było trudne ale problematyczne z racji nieprzemyślanej konstrukcji. Z początku chciałem zamontować je na dystansach tak aby całe sprzęgło wystawało poza obrys konstrukcji. Niemniej jednak koncepcja się zmieniła. Silnik osi X został mocowany bezpośrednio do drewna co zapewni większą stabilność oraz zaoszczędzi trochę miejsca.

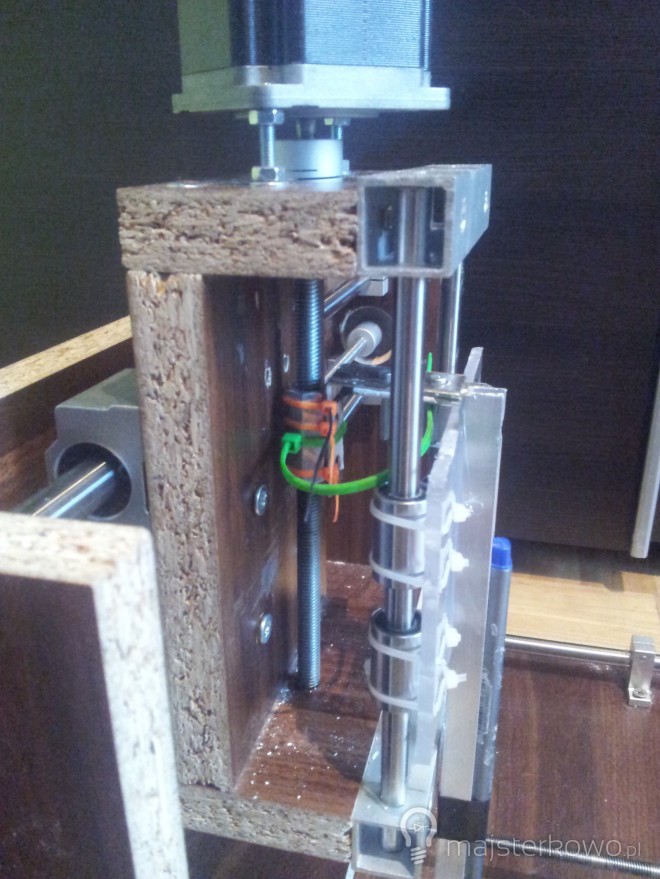

W przypadku osi Z nie było to już tak pięknie z racji ,że silnik jest troszkę szerszy niż sama oś Z dlatego został on zrotowany o 45 stopni oraz zamontowany na śrubach dystansowych.

Natomiast przy osi Y stwierdziłem po co ma mi wystawać silnik przed lub za maszyna skoro można go ukryć pod blatem roboczym. i wygląda to tak

Śruby napędowe w momencie gdy swobodnie zwisały i gdy brama znajdowała się skrajnie przy samym silniku w trakcie ruchu pręt niemiłosiernie skrzypiał poprzez naprężenie i nawet nie pomogło smarowanie smarem. Dlatego zakończenie każdej śruby zostało osadzone w łożysku i zagnieżdżone w obudowie:

Mocowanie nakrętek przekazujące napęd zostało wykonanie prymitywnie w osi X i Y. W kawałku drewnianego bloczku wywierciłem nieco mniejszy otwór niż ma sama nakrętka i młotkiem wbiłem ją w nią. Efekt zadowalający, niemniej jednak można było zrobić to lepiej:

A tutaj kilka zdjęć prezentujących oś Z:

Osie X oraz Y zostały wyposażone w wyłączniki krańcowe, które mają za zadanie zatrzymanie ruchu (programowo) w momencie gdy maszyna zgubi kroki lub gdy obraz z pliku wysłanego do maszyny będzie nieco większy niż pole obróbki maszyny.

Na zdjęciach nie widać pewniej rzeczy. Jak nie którzy komentowali w poprzedniej cześci pisali o zjawisku gięcia się wałków 12mm. Otóż w momencie gdy miałem gołą bramę nie było tego w ogóle widać. W momencie gdy zacząłem ją wyposażać w wałki podpory silnik itd, waga wzrosła na tyle ,że różnica spadu pomiędzy środkiem a końcem potrafiła być nawet 1mm. Zatem jest to w ogóle niedopuszczalne w tego typu urządzeniu. Zatem rozstaw łożysk osi Y został ograniczony do rozmiarów kartki formatu A4.

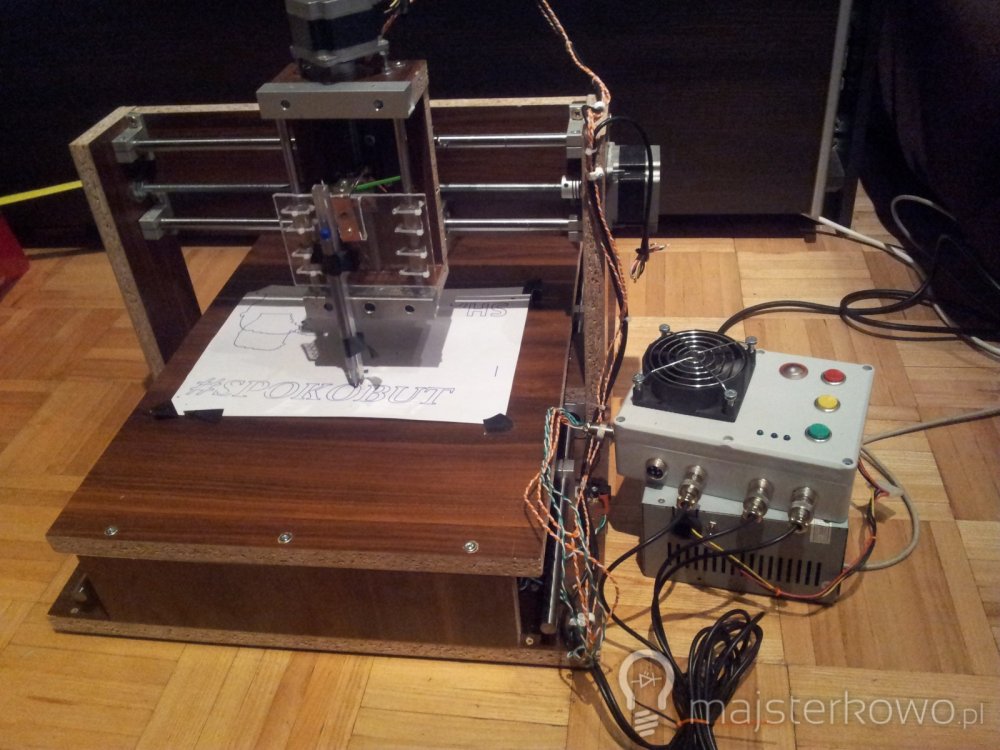

Tak wygląda maszyna aktualnie:

Kosztorys:

Śrubki nakrętki itd – 10zł

Wsporniki i łozyska osi X, łozyska i wałki osi Z – 140zł z przesyłką

Silniki – 100zł z przesyłką

Arduino miałem, CNC shield 29zł – ebay’u

Stepsticki A4988 – 28zł za 5 szt (użyłem tylko 3) – ebay

Kabelki obudowa i reszta drobnicy (część była w domu) – 40zł

Razem około 350zł

Do poprawy:

1. Przede wszystkim oś Z do poprawy

2. Opisy na obudowie sterownika dla osi i przycisków

3. konfiguracja i odpalenie

4. Wykonanie wrzeciona(na samym końcu)

Z racji błędów konstrukcyjnych (wałków użytych) konstrukcja jest nieodpowiednia. W momencie gdybym użył wałków podpartych wszystko by miało sens. Niemniej jednak uważam, że nie ma po co kontynuować tej konstrukcji przynajmniej na takim osprzęcie dlatego rezygnuję z niego na rzecz kolejnego (Drukarki 3d gdzie wałki fi12 są idealne).

Spokojnie spokojnie, ukaże się kolejna część w, której pokaże wam jak to wszystko podłączyć do komputera oraz skonfigurować tak aby wszystko hulało. Tak abyście mogli chodź w pewnym stopniu wzorować się na moim projekcie.

A teraz pozdrawiam i zachęcam do komentowania i przede wszystkim krytykowania :D

Projekt zacny. Czekam właśnie na sterowanie z komputera. Opis budowy drukarki też z chęcią przeczytam. Bym zapomniał 5 się należy.

Na prawdę spoko to wygląda, tylko przydał by się filmik jak pracuje

Filmu nie ma, ale tutaj pierwszy wydruk cienkopisem. Widać luzy osi X oraz odchył osi X względem stołu. Wszystko do poprawy w niedługim czasie:

Cieszę się że wrzuciłeś część drugą, mimo że wiedziałeś już że konstrukcja jest słaba. Czekam na kolejną część, bo konfiguracja GRBLa może niektórym sprawić pewien problem… ;)

Najs! :) Mnie ciekawi oprogramowanie w Arduino, które czyta pliki z komputera i programuje ruch :)

Jak dla mnie epickie :D

Przydały by się schematy w fritzing :D

Nie wiem w jakim celu, wszystkie wyprowadzenia na Shield’e są opisane, jednoznacznie i zrozumiale. W razie problemów mogę pomóc :)

Nie wiem czy wiesz ale chłodzenie powietrzem skutecznie utrudniają przewody , powinieneś uwzględnić ruch powietrza , powietrze trafia do środka a którędy ciepłe ogrzane powietrze wylatuje ? :) , a do reszty nie ma do czego się przyczepić :D

Stepsticki produkują tyle ciepła ( tak mało), że wystarczy chłodzić je zimnym powietrzem. A wytłaczane powietrze z powrotem jest nadal zimne. Niemniej jednak otwór wylotowy mógłby się gdzieś znaleźć.

Mógłbyś napisać w czym jest problem z Osią Z? Przymierzam się do zrobienia tej zabawki, w późniejsyzm czasie może dołozyć frezarek, bo rozumiem ze na pisaku zakończyłeś prawda? stąd moje pytanie o oś Z

Pingback: Arturo

Pingback: Ken

Pingback: Roger

Pingback: clayton

Hej. Jeśli zrobię taką konstrukcję jak twoja to będzie dobra do drukarki 3D ? Zamontować tylko ekstruder i tyle ? Elektronika którą mam to ramps i stepstick’i a silniki wezmę takie jak ty…

http://www.instructables.com/id/LEGO-bot-3d-printer/ dodatkowo ciekawostka :D

Pingback: Henry

Pingback: Doug

Mam pytanie, ponieważ dziś dotarł mój shield i rozglądam się za silnikami do podobnej konstrukcji i mam pytanie ilu przewodowych silników szukać ? 6- przewodowe będą dobrze, czy też nie ?

Silniki krokowe wystepuja w dwoch typach bipolarny – 4 przewody (po dwa na cewke), lub unipolarny 6-8 przewodow. W tym przypadku masz 6 przewodow, a wiec jest to silnik unipolarny gdzie masz powiedzmy jak w silniku bipolarnym dodatkowo po srodku cewki podlaczony dodatkowo jeden przewod (;0) ). Po prostu tego przewodu nie podlaczasz.

witam mam pytanie o wyprowadzenie przewodów z krokowców twoje silniki mają 6 wyprowadzeń jak je podłączyłeś do płytki shield? na płytce są 4 wejścia

Przecież to jakaś pomyłka…

Ciekawy projekt. Sam próbuję zrobić podobny. Nie mogę jednak znaleźć nigdzie jak podłączyć to wszystko. Przede wszystkim jak podłączyć silniki krokowe i nie usmażyć wszystkiego. Mógłbym jakąś podpowiedź dostać?

Cześć,

mam problem z nakładką cnc shield.

Początkowo wszystko latało idealnie, ale nagle nie mogę sterować silnikami (moment trzymający na wałkach silników jest). Podając kolejne sygnały nic się nie dzieje (znika moment trzymający, po sekwencji sygnałów wraca). Wszystkie step sticki sprawdziłem na mojej roboczej płytce i są ok, arduino też- można sterować. Czy spaliłem nakładkę cnc shield?

“A wytłaczane powietrze z powrotem jest nadal zimne” – TAK!, ponieważ to jest to samo!!! powietrze, które wentylator przed chwilą zassał; ono nie dostało się do środka obudowy, tylko “mieli się” w łopatkach wiatraka.

Poza tym, trochę TO… takie “siekierką ciosane”. Brakuje mi w tym projekcie odrobiny estetyki.

Pozdrawiam.

hej a skad wzioles soft do uno ? bo nie znalazlem nigdzie wzmianki o tym

Witam mam pytanie czy ten zestaw Ardiuno da sobie rade z silnikiem

SANYO DENKI 103H7126-2741

jest to silnik z 4 wyprowadzeniami

parametry silnika :

wymiary 56/56/76

dł.ośki 20mm ,średnica osi 6,35mm

masa 0,98kg

1,8 deg/step

prąd 1,6A

1,76Nm

da rade ;) sterownki a 4988 dają rade silnikom 2A

Witam.

A czy można złożyć podobny zestaw “napędowy” dla 3 silników krokowych ale bez shielda, natomiast na Uno oraz 3 sterownikach L298N ? Pytam ponieważ mam akurat takie sterowniki i arduino Uno.

z góry dziękuje za odpowiedź.

Kuba

Zapraszam na stronkę http://www.sterownikcnc.pl – Profesjonalne doradztwo i sprzedaż sterowników CNC.

Jaka cena za sprzęgła mieszkowe ?

kiepski jestem w elektronice,przydały by mi się dokładniejsze schematy podłączenia

Witam

Czy można prosić o typ silników krokowych użytych w projekcie CNC?