Chciałbym przedstawić urządzenie ułatwiające wytrawianie laminatów do produkcji domowych PCB.

Większość tego typu konstrukcji to pionowy zbiornik z napowietrzaczem akwarystycznym (sam taki zrobiłem), jednak jest on dość głośny, przynajmniej tani model jaki posiadam. Jakiś rok temu zrobiłem wytrawiarkę opartą o serwo modelarski, które unosiło pojemnik. Jednak ta opcja też do cichych nie należy.

Zamów płytkę drukowaną na www.pcbway.com

Pomysł na taką wersję zrodził się po tym jak zakupiłem swoją pierwszą drukarkę 3D (dwa tygodnie wcześniej). Będąc całkowicie zielony jeśli chodzi o druk 3D jak i programy do modelowania. Postanowiłem nieco zgłębić wiedzę w tej ciekawej dziedzinie techniki :)

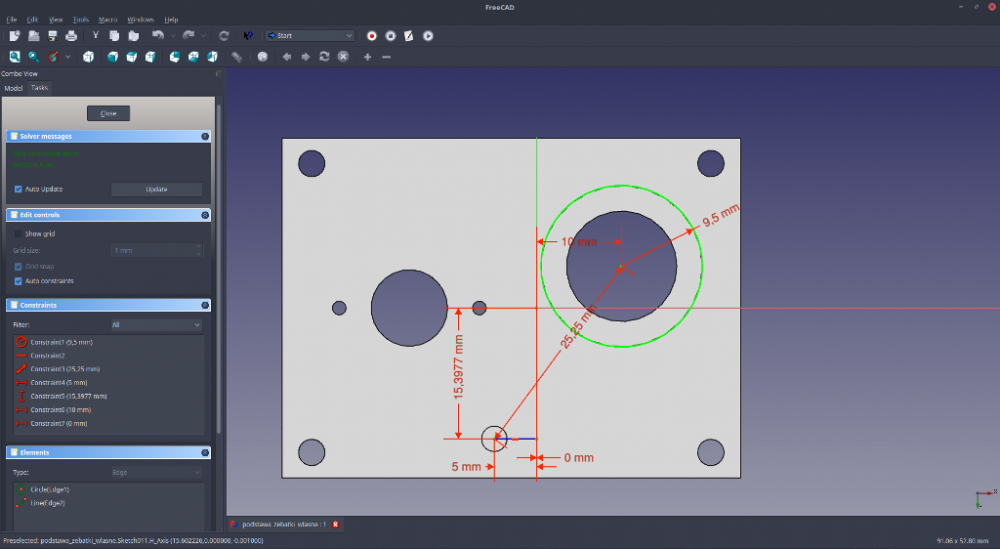

Nie mając żadnego doświadczenia z oprogramowaniem typu CAD, a będąc zwolennikiem nurtu OpenSource jedyna dla mnie ciekawa propozycja to FreeCAD, którego gorąco polecam.

Generalnie by przyspieszyć proces trawienia, ciecz (wytrawiacz) powinna być w ruchu. W moim przypadku postanowiłem zrobić „mięszacz” czyli łopatka, która poprzez ruch obrotowy będzie wymuszała „przepływ” wytrawiacza.

Do poruszania łopatką naturalne wydaj się użycie silnika.

Posiadając kilka silników DC pochodzących z napędów CD/DVD wykorzystywanych do otwierania szuflady, postanowiłem jeden z nich wykorzystać w roli napędu.

Problem jest tylko taki że obroty silnika są znacząco za duże. Można by było zmniejszyć łopatkę ja jednak postanowiłem zmniejszyć obroty ale zwiększyć moment obrotowy. W tym celu należy wykorzystać przekładnie.

W tym miejscu pojawi się idealne miejsce na zastosowanie drukarki 3D :)

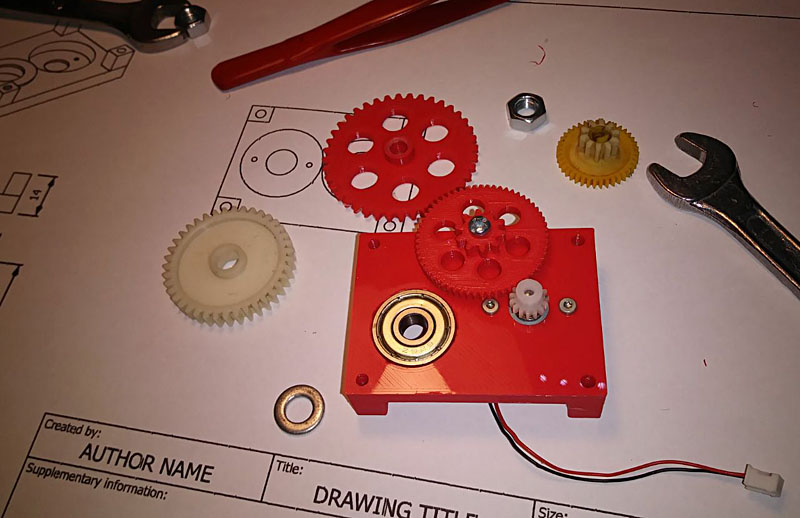

Na początek z wymiarowałem silnik, oraz zębatkę jaką posiadał. Mając dane zębatki, średnicę i ilość zębów wyliczyłem jej moduł by dopasować do niej zębatkę odbierającą.

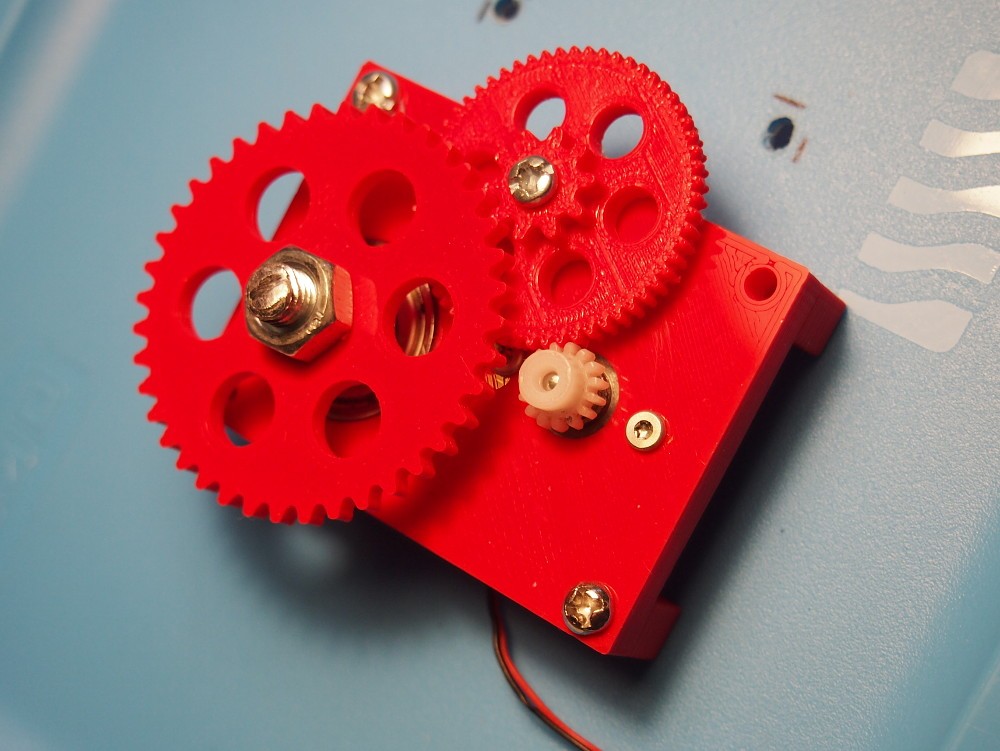

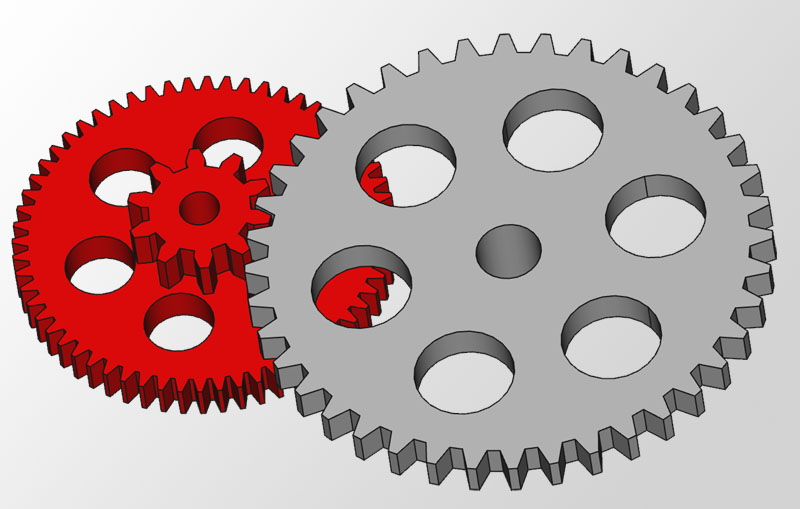

Zębatka odbierająca składa się z dwóch zespolonych kół zębatych. Pierwsze odbierające z zębatki silnika ma przełożenie 4x (zębatka atakująca na silniku 15 zębów, odbierająca 60 zębów). Drugie zespolone koło ma 10 zębów. Ostatnie koło zębate (odbierające) posiada 40 zębów. Średnica mocowania dopasowana do najmniejszego łożyska jakie miałem czyli 626 ZZ (średnica wewnętrzna 6mm).

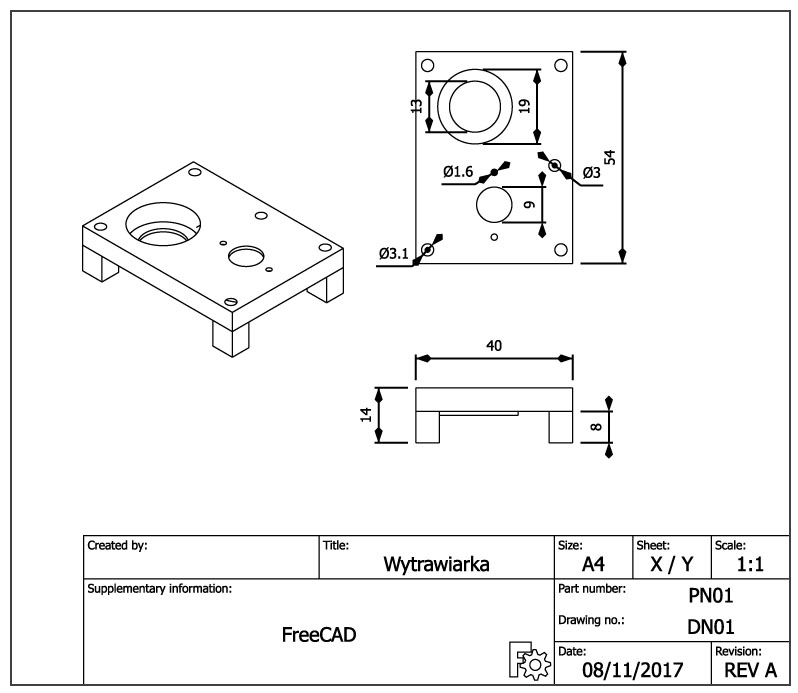

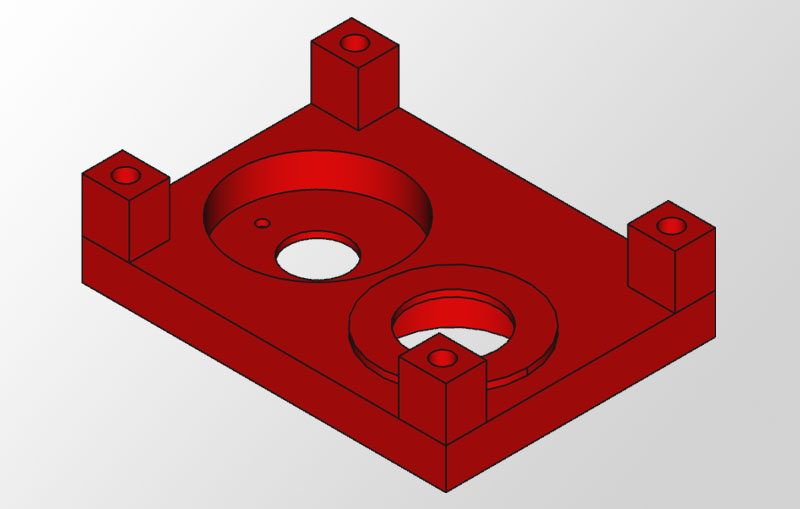

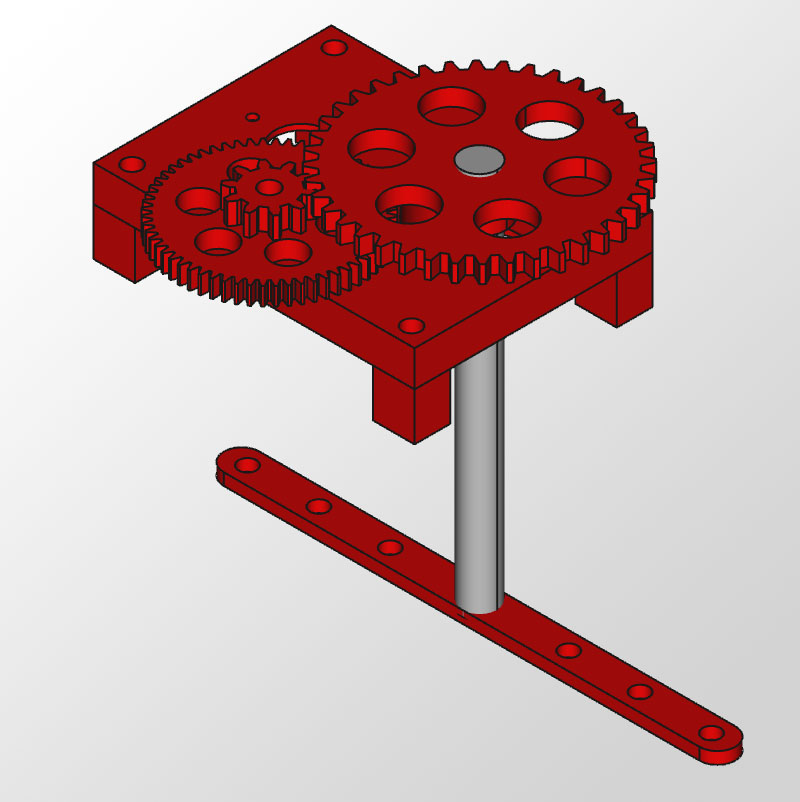

Mając jakie wytyczne zaprojektowałem podstawę oraz dwa koła zębate, wszystko we wspomnianym FreeCAD.

Do zębatek pomocny okazał się dodatkowy moduł (makro) FC Gear.

W zębatkach dla zmniejszenia wagi i mniejszego zużycia materiału powycinane otwory.

Projekt po złożeniu we FreeCAD wygląda mniej więcej tak:

Do pocięcia modeli korzystam ze slic3r, ścianki mają grubość 3 obrysów wypełnienie 25%.

Całość wydrukowana na czerwonym PLA. Temp. druku 195 st. C.

Powstało kilka wersji, pierwsza była zrobiona z zębatkami jakie miałem po starej drukarce, jednak przełożenia były zbyt małe i prędkość łopatki dość znaczna nawet przy napięciu zasilającym na poziomie 3V.

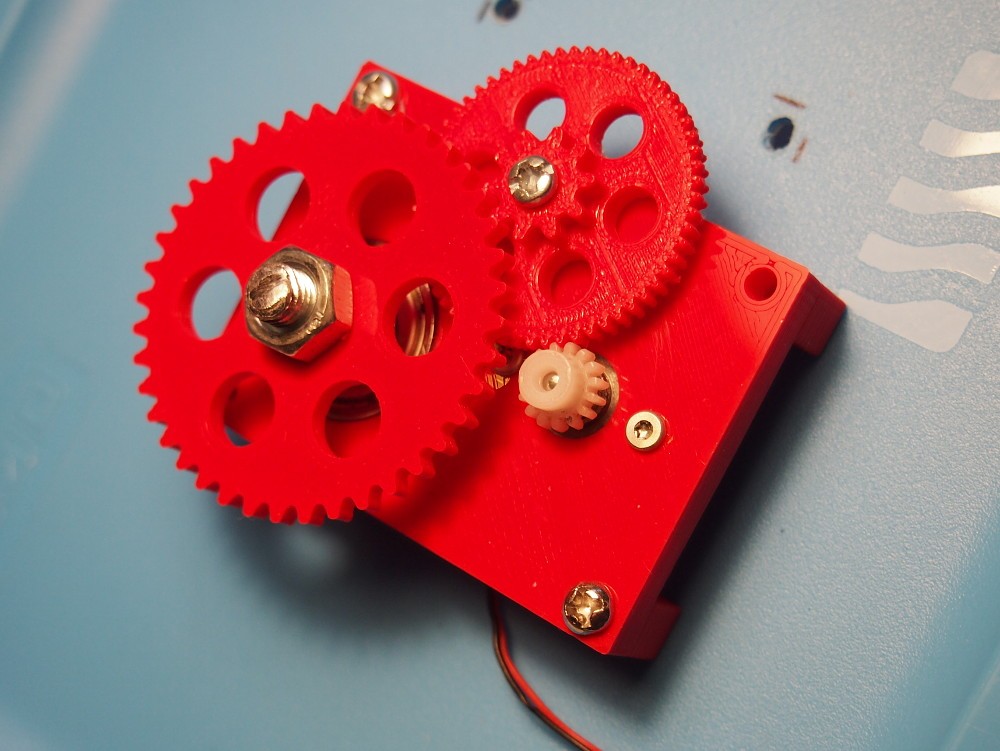

Po zamontowaniu do pokrywki od plastikowego pojemnika wygląda to tak:

Do regulacji prędkości wykorzystany prosty układ na stabilizatorze LM317. Przy napięciu zasilającym 3V pobór prądu przez silnik pod obciążeniem (praca z wytrawiaczem) to około 40mA.

Jeśli ktoś ma ochotę mogę udostępnić pliki projektu (STL do samodzielnego wydruku).

Jednak jeśli chodzi o poziom hałasu nie jest tak jak sobie wyobrażałem. Hałas jest na poziomie tej jaki generuje ta na serwomechanizmie być może nawet większy bo pracuje cały czas na ta oparta na serwie cyklicznie (podnosi i opuszcza pojemnik wywołując „falę”).

Pewnie za jakiś czas zrobię kolejną konstrukcję.

Na koniec dodam że pręt gwintowany fi 6mm wykorzystany jako wał napędowy zaizolowany jest termokurczem, a na na dole gdzie łączy się ze łopatką, lakierem do paznokci. Wytrawiacz jest dość agresywny i metal po kontakcie z nim dość szybko koroduje.

Na koniec tylko taka mała osobista uwaga, jestem zauroczony jeśli można tak powiedzieć FreeCAD-em i jego możliwościami, jeśli ktoś szuka programu do parametrycznego projektowana nie che wydawać pieniędzy i używać go nie tylko w domu ale i komercyjnie to jest to świetny kandydat.

Dzięki za wyjście z poczekalni, jak pisałem to pierwszy projekt tu ale zapewne nie ostatni.

Na FB widziałem, zapytanie jak się takie rzeczy projektuje.

Ja doświadczenia w CAD nie mam ale dzięki spędzeniu kilku godzin na YT oglądając tutoriale, można to szybko opanować i miarę przyzwoicie się poruszać i tworzyć swoje projekty.

Jak znajdę czas to może jakiś mały tutek o podstawach albo na przykładzie prostego projektu opiszę. Polskojęzycznych materiałów o FreeCAD dość mało jest, jak ktoś dobrze posługuje się EN to jest całkiem zgrabna pomoc online.

Co do bryły wskazówka: miejsca nieciągłości, ostrych uskoków, przejść polecam dawać promień zaokrąglenia, zwiększy wytrzymałość detalu w tym miejscu (redukcja wpływu karbu i podobnych) (chodzi mi dokładnie o te stopki prostokątne wystające z płyty montażowej)