Od dwóch lat pracuję z drukarką DaVinci PRO 3IN1 . Jest to jedna z tańszych “firmowych” drukarek z zamkniętą komorą oraz grzanym stołem.

Najczęstsze problemy z jakimi spotyka się zwykły użytkownik tej drukarki to:

- rozpadające się złączki PTFE

- zacinający się filament w głowicy

- stuki ekstrudera

- stukający napinacz paska osi Y

- pękający uchwyt napinający pasek X

- Problemy z wydrukami materiałami typu PET, PET_G

W sieci wiele jest przeróbek tej drukarki (zresztą podzieliłem się modem mojej głowicy na majsterkowie) , jednak uważam, że to i tak za mało.

Wielu użytkowników zniechęciło się do tej drukarki sprzedając ją za cenę uszkodzonych, gdyż nie potrafili sobie poradzić z problemami wymienionymi powyżej. Osobiście uważam, że drukarka ta jest bardzo dobrym narzędziem, ale producent bądź świadomie, albo i nieświadomie :) wprowadził drobne oszczędności, które niestety odbijają się na komforcie pracy z tą drukarką.

Poniżej Moje propozycje rozwiązania tych problemów, działają na nich już 3 drukarki i kolejna jest w trakcie przeróbki stąd mam dokumentację zdjęciową i mogę się z wami nią podzielić .

UWAGA dla tych co mają gwarancję: Mody te w na pewno łamią prawo do naprawy gwarancyjnej, więc robicie to na własne ryzyko. Nie ponoszę odpowiedzialności za uszkodzenia jakie możecie dokonać w waszym sprzęcie

Zacznę od pierwszego problemu czyli zacinającego się filamentu:

Podstawową przyczyną problemu w 90% przypadków jest ekstruder oraz konstrukcja wprowadzająca bowden do głowicy. Producent zastosował tu przelotkę łączącą dwa odcinki PTFE na zgięciu gdzie pracuje głowica. Bardzo szybko zagina się krótsza rurka wchodząca w głowicę, zmniejszając moment jakim operuje silnik krokowy przepychający filament, prowadzi to też często do uszkodzenia złączki PTFE przy ekstruderze a wymiana tej złączki jest kłopotliwa ze względu na zabudowany ekstruder. U mnie pierwsze przypadki związane z tym problemem, pojawiły się w wydrukach wymagających 100% wypełnienia, złączki ekstudera wymieniałem średnio co 80 godzin wydruku. Poszukiwania w sieci i zaproponowane tam rozwiązania problemów, według mnie kiepsko się sprawdzały, bo o ile rozwiązywały jeden problem, zaraz pojawiał się kolejny. Jak to mówią potrzeba matką wynalazków, zabrałem się sam na wymyślenie rozwiązania (w pewnym sensie jest to rozwinięcie czyjegoś pomysłu, ale nie mam źródeł i nie pamiętam gdzie trafiłem na tego typu rozwiązanie – więc nie podam).

Zacznę od drobiazgu jakim jest złączka PTFE – większość tych, które dostarcza producent ( z moją drukarką dostałem aż 3 szt) można kupić na znanym portalu aukcyjnym lub też w Chinach, są kiepskiej jakości i po kilku wpięciach i rozpięciach zaczynają się rozpadać. Są jednak takie, które ze względu na pracę w ciężkich warunkach są wytrzymałe ( przyznam się, że trafiłem na nie przypadkowo złomując urządzenie nie związane z drukiem 3d). Są to złączki do wężyków ciśnieniowych, stosowane w ekspresach do kawy (muszą wytrzymać ponad 13 bar i są wodoodporne) i takie właśnie ja zastosowałem w modach tej drukarki, ale pewnie te tańsze też sobie jakoś poradzą.

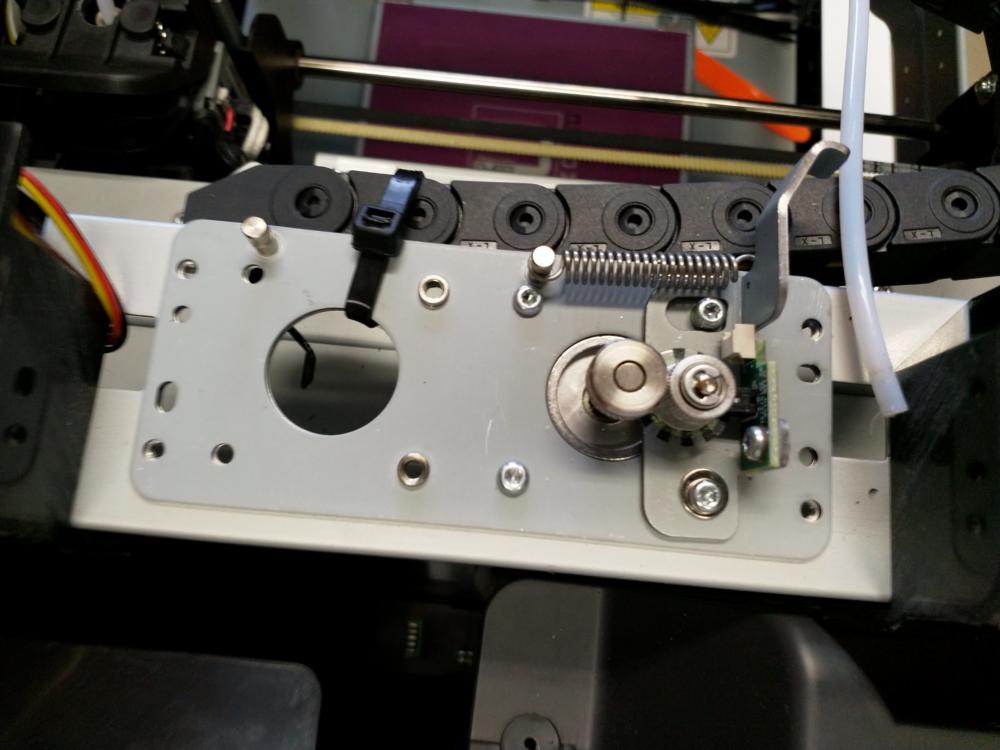

Wyładowujemy z drukarki filament, wyłączamy ją , usuwamy głowicę, rozkręcamy blachę z przejściówką do głowicy otrzymując:

teraz rozbieramy dalej:

Gwarantuję, że ten gadżet wam się więcej nie przyda.

Dalej – należy powiększyć otworek od plastiku w którym był bowden :

Teraz bierzemy gwintownik i gwintujemy metalową tulejkę od środka, tak aby dało się wkręcić złączkę PTFE. Należy wykonywać to delikatnie aby nie uszkodzić tulejki ( choć jak ktoś już to zrobi to można ją wytoczyć ze śruby) W każdym razie efekt, po zakończeniu operacji powinien wyglądać tak: Jeszcze jedna mała poprawka, bo nie da się zamocować ponownie plastiku do mocowania głowicy, bez usunięcia (rozwiercenia) gwintu:

Jeszcze jedna mała poprawka, bo nie da się zamocować ponownie plastiku do mocowania głowicy, bez usunięcia (rozwiercenia) gwintu:

Po zmontowaniu nasz uchwyt powinien tak wyglądać:

Po zmontowaniu nasz uchwyt powinien tak wyglądać:

Możemy już zmontować ponownie głowicę i wetknąć PTFE bezpośrednio w naszą przeróbkę.

Możemy już zmontować ponownie głowicę i wetknąć PTFE bezpośrednio w naszą przeróbkę.

Modyfikacja to pozwala nam drukować już PET-G bez większych problemów jak i z innych filamentów, które zacinały się bezsensownie.

Dodatkowo dla polepszenia estetyki zamontowałem łańcuch z tworzywa do przewodów :

Polecam zakup gotowego, gdyż drukowany na drukarce, będzie pękał i rozpadał się, a na Aliexpress można go zamówić za 30 zł z przesyłką darmową.

Polecam zakup gotowego, gdyż drukowany na drukarce, będzie pękał i rozpadał się, a na Aliexpress można go zamówić za 30 zł z przesyłką darmową.

Przejdźmy teraz do Problemu numer dwa, którym jest stukanie (spowodowane przeskakiwaniem radełka ekstrudera)

Choć byście nie wiem co robili to g….. zawsze będzie miało problem (brak smarowania rolki dociskającej oraz łożysko tylko w jednym miejscu), więc jedynym rozwiązaniem jest zastąpienie go czymś “bezawaryjnym”.

Wielu z was pewnie zastanawia się jak to zrobić, bo w ekstruderze są czujniki fiamentu i enkoder. Możliwości są dwie wywalamy czujniki i pozostajemy z odpiętą wtyczką w drukarce (mało eleganckie rozwiązanie, ale skuteczne), lub też robimy kolejnego moda, zgodnie z moją instrukcją (ale nie da się korzystać z oryginalnej kasety na filament) – o tym będzie dalej w artykule.

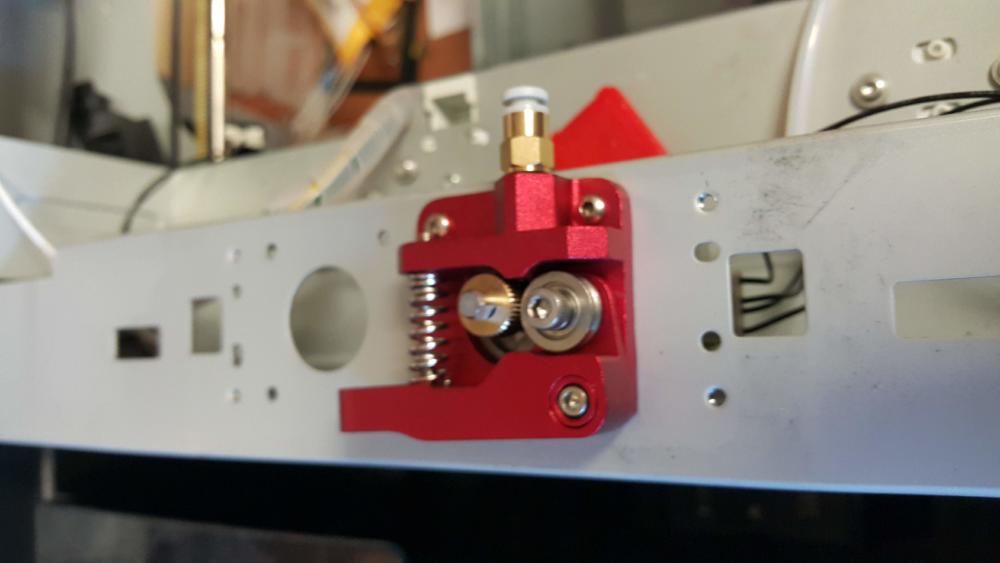

Najprostszym i najtańszym rozwiązaniem problemu ekstrudera, jest kupienie gotowego, prawego ekstrudera aluminiowego do mk8, który kosztuje ok 40 zł:

Zaznaczam prawy !!! Jeżeli popełnicie błąd z zakupem lewego, to na silniku NEMA trzeba przełożyć piny we wtyczce, bo inaczej silnik będzie wyciągał filament zamiast ładować !! (taki numer zrobiłem przy pierwszej modyfikacji w mojej drukarce)

Jak już mamy nasz nowy ekstruder , to teraz pora zabrać się za drukarkę :

- rozmontować boki obudowy

- zdemontować przednią obudowę z wyświetlaczem (odłączyć LCD)

- zdjąć tylną pokrywę

- zdemontować element maskujący ekstruder ( wyjąć mikrowyłacznik i odkleić antenę wi-fi )

Należy jeszcze odkręcić silnik i zdjąć blachę z dociskiem radełka , no i z silnika zdjąć radełko.

Należy jeszcze odkręcić silnik i zdjąć blachę z dociskiem radełka , no i z silnika zdjąć radełko.

Po tej operacji zabieramy się za montaż nowego eksdrudera:

Jak szybko zauważycie po instalacji – nasza plastikowa obudowa nie bardzo pasuje do ekstrudera. Proponuję ekstremalne rozwiązanie, ale chyba najbardziej skuteczne:

Jak szybko zauważycie po instalacji – nasza plastikowa obudowa nie bardzo pasuje do ekstrudera. Proponuję ekstremalne rozwiązanie, ale chyba najbardziej skuteczne:

Właściwie wystarczy ta modyfikacja, aby w końcu drukarka była tym do czego została stworzona, a nie kurzącym się meblem. Mechanizm działa bez problemu, nie usłyszysz już więcej stuków i koniec problemów z transportem filamentu. Część z was będzie się zastanawiało, a co z czujnikami fialmentu i enkoderem. Jak pisałem wcześniej, w pierwszej wersji możemy zrezygnować z nich nie robiąc kompletnie nic, należy tylko pamiętać, że w przypadku, gdy skończy się filament drukarka nie przestanie drukować ( mało prawdopodobne – chyba, że szczędzisz na filamencie) i nie będzie można wznowić wydruku, drugi problem to, że podczas rozładowania filamentu nie wyłączy się silnik krokowy po wyciągnięciu filamentu (pozostaje włącznik zasilania :) ) – to jedyne negatywy – jakie odkryłem – nie używania tych czujników. Ma to rozwiązanie jednak jeden plus, bo można nadal używać oryginalnych pojemników z filamentem.

Właściwie wystarczy ta modyfikacja, aby w końcu drukarka była tym do czego została stworzona, a nie kurzącym się meblem. Mechanizm działa bez problemu, nie usłyszysz już więcej stuków i koniec problemów z transportem filamentu. Część z was będzie się zastanawiało, a co z czujnikami fialmentu i enkoderem. Jak pisałem wcześniej, w pierwszej wersji możemy zrezygnować z nich nie robiąc kompletnie nic, należy tylko pamiętać, że w przypadku, gdy skończy się filament drukarka nie przestanie drukować ( mało prawdopodobne – chyba, że szczędzisz na filamencie) i nie będzie można wznowić wydruku, drugi problem to, że podczas rozładowania filamentu nie wyłączy się silnik krokowy po wyciągnięciu filamentu (pozostaje włącznik zasilania :) ) – to jedyne negatywy – jakie odkryłem – nie używania tych czujników. Ma to rozwiązanie jednak jeden plus, bo można nadal używać oryginalnych pojemników z filamentem.

Jeżeli jednak ktoś (patrz ja) nie lubi jak leżą mu podzespoły, a sporadycznie korzysta z oryginalnych pojemników na filament, to polecam mu moje autorskie rozwiązanie problemu ( do tego moda drukarka musi być już sprawna, bo trzeba wydrukować parę elementów oraz załatwić lub dokupić takie samo łożysko z wcięciem jak na nowym eksdruderze, oraz słownie jeden kołek do montażu do płyt głównych z PC, parę śrubek, sprężynka delikatniejsza niż oryginalnie stosowana-nie musi już “wyciskać soku” z filamentu)

Pozostaje jeszcze wydrukować podpórkę do powyższego elementu no i przystąpić do zamontowania na drukarce i podłączenia kabelka do płytki sterującej.

Pozostaje jeszcze wydrukować podpórkę do powyższego elementu no i przystąpić do zamontowania na drukarce i podłączenia kabelka do płytki sterującej.

Wykorzystałem tu przestrzeń, w której producent zaplanował instalację oryginalnych pojemników, dlatego nie ma miejsca i sposobu na włożenie oryginału w “slot” .

Właściwie w tym miejscu można by zakończyć modyfikację drukarki , ale jak już mamy ją “rozprutą” to warto przejść do usuwania pozostałych bolączek naszej drukarki.

Zacznę od poprawy osi Y po czym wrócę na chwilę do naszego ekstrudera (celowo bo jedna część z osi Y zostanie wykorzystana w ostatniej modyfikacji prowadzenia filamentu.)

Do przeprowadzenia kolejnych modyfikacji potrzebujemy 2 szt łożysk (wybór należy do was ja osobiście teraz użyłbym 1 szt pierwszego i 1szt drugiego, trzeciego nie stosowałbym wcale) :

- Łożysko z prowadnicą pod pasek GT2 20 zębów 3mm

- Łożysko 20 z prowadnicą pod pasek GT2 gładkie 3mm

- Łożysko z prowadnicą pod pasek GT2 16 zębów 3mm ( w moim przypadku użyłem 2szt i trzeba było kombinować – kolejnej drukarce zrobię to co napisałem w nawiasie powyżej)

Jeżeli ktoś z was kupi sobie Łożysko 20 z prowadnicą pod pasek GT2 gładkie 3mm to nie ma problemu z rozcinaniem tulejki :).

Problemem, który wywołuje hałas pracy tego napinacza, jest owalizacja plastikowej tulejki i brak smarownia i jej łożyskowania, przy ciągłym użytkowaniu obudowa pęknie i trzeba będzie ją wydrukować ( co jest trudne przy awarii drukarki), albo kupić nową. Po wymianie na łożyskowaną tulejkę drukarka zaczyna bardzo płynnie drukować i przestaje przesuwać warstwy w Y.

Nadszedł czas na oś X – o ile Y jest prościutki w zrobieniu, o tyle przy X-ie trzeba uważać, bo napinacz jest skręcony z lewej strony śrubą, która może przy ponownej instalacji ( w przypadku gdy ktoś za mocno dokręci śrubę) uszkodzić napinacz. Wymiana tulejki jest prawie analogiczna do osi Y

Wymiana tulejki na łożyskowaną najprawdopodobniej uchroni was przed wymianą :

Po dokonaniu powyższych czynności nasza drukarka w końcu działa tak, jak powinna każda “dobrej klasy” drukarka 3D :)

Po dokonaniu powyższych czynności nasza drukarka w końcu działa tak, jak powinna każda “dobrej klasy” drukarka 3D :)

No pozostało tylko powrócić do małego estetycznego niuansu którym jest :

Wejście filamentu ze szpuli do drukarki ( bez tego gadżetu zaczyna się przecierać obudowa ). Jak pisałem jeden element nadaje się tu z osi X lub Y jest nim nasza sfatygowana szpulka z tworzywa (szkoda wywalać niech się przyda)

Uchwyt drukujemy i montujemy naszą tulejkę na ośce. Zmontowany element przykręcamy do obudowy tak, aby można było bez problemu otworzyć górną pokrywę drukarki.

W ten oto sposób mamy zmodowaną drukarkę, która działa jak należy. Tyle z mechaniki a teraz uwaga dla miłośników PTE-G którzy chcą drukować tym materiałem na tej drukarce. Jest to doskonały materiał do tworzenia wytrzymałych obudów i elementów konstrukcyjnych, jednak na DaVinci drukuje się problematycznie ze względu na dużą ilość włosków.

Podaję parametry jakie sam używam przy oryginalnej głowicy Davinci uzyskuję minimalne pozostałości włosków z włókna przy wydruku

temperatura stołu – 60 stopni

temperatura extrudera – 235 stopni

extrusion Ratio – 97%

wypełnienie – 90-95%

retract Llenght – 4 mm/s

życzę udanej modyfikacji

Super MODY, sam mam taką drukarkę i zabieram się za przeróbki, teraz będzie pewnie śmigać :)

Ale jak to ustrojstwo rozebrać????

Super, mam ten sam problem, teraz kable od głowicy się przetarły, musze łańcuch założyć. Drukarka jak na moje potrzeby wystarczająca i jak dla mnie bardzo dokładna, trzeba tylko odpowiednio ustawić. Dzięki za pomoc, nie musze sam się męczyć.