Cześć,

chciałbym Wam zademonstrować wykonane przeze mnie urządzenie. Przy okazji pokażę Wam jak w łatwy sposób skonfigurować cały układ elektroniczny do obsługi drukarki 3D. Od dawna marzyło mi się takie urządzenie, chociażby do drukowania różnego rodzaju obudów do zaprojektowanych przeze mnie układów jak i samych paneli do nich z dedykowanym miejscem pod wyświetlacz, przyciski i inne złącza. Oczywiście zastosowanie drukarki jest znacznie szersze do czego nie musze chyba nikogo przekonywać :)

Układ sterujący drukarki 3D składa się z:

–Sterownik drukarki 3D Ramps 1.4

–Sterowniki silników krokowych

W moim przypadku są to DRV8825, gdyż mogą wytrzymać większy prąd, co przy zastosowanych przeze mnie silnikach było bardzo istotne.

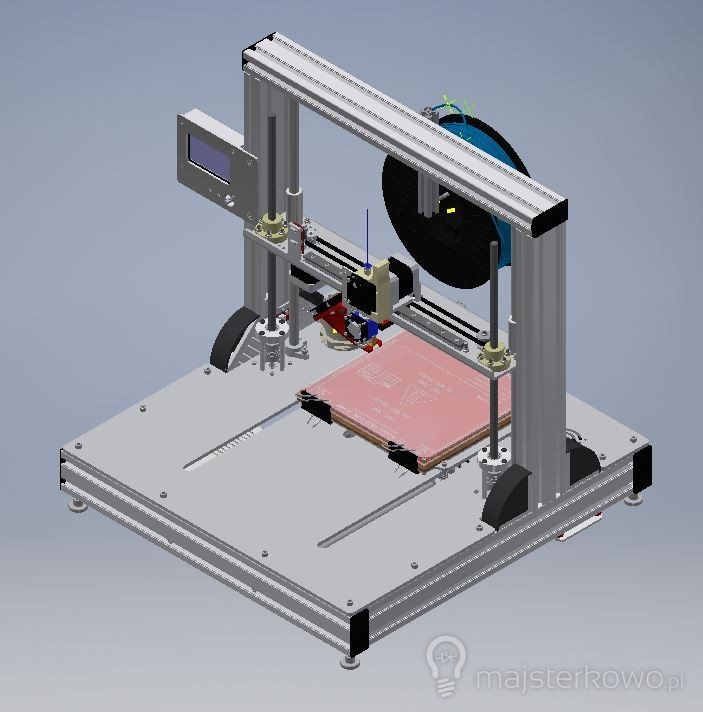

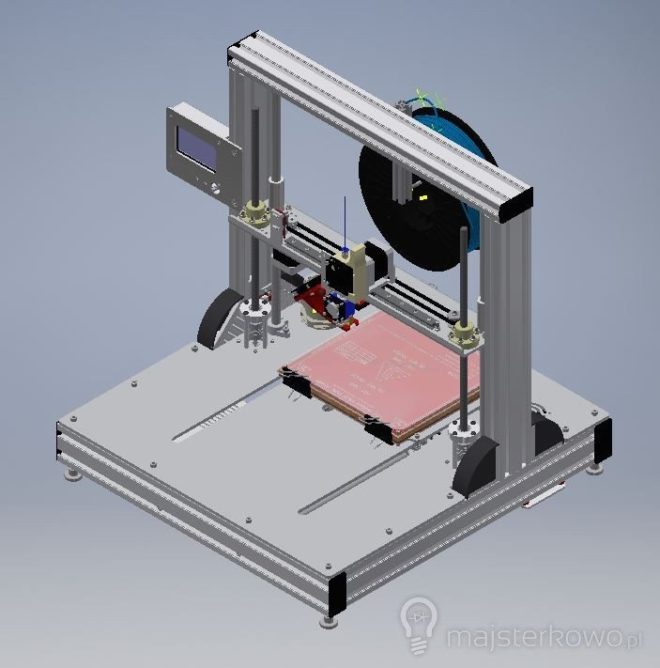

Projekt urządzenia

Projekt drukarki powstał w programie Autodesk Inventor. Poniżej przedstawiam finalny efekt pracy.

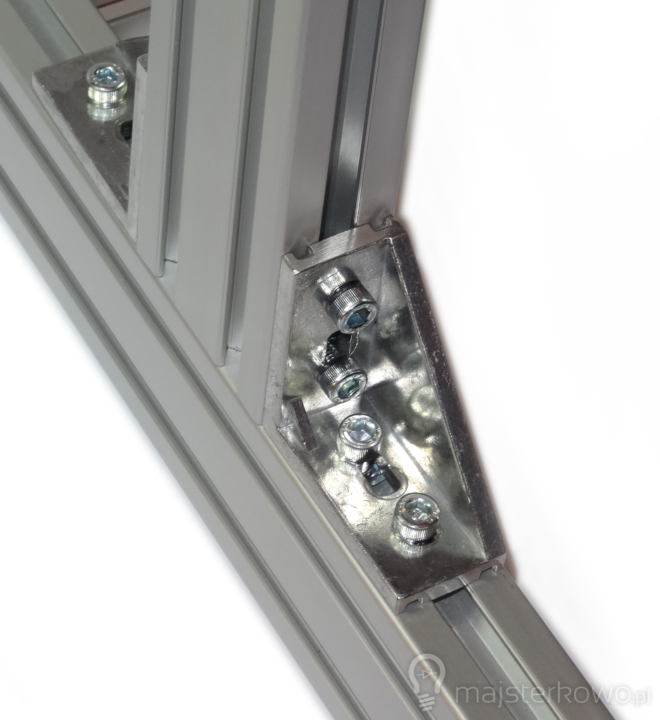

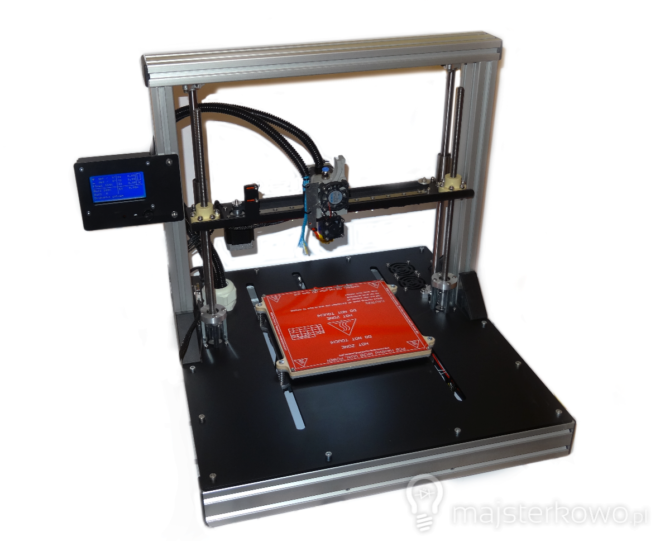

Chciałbym teraz napisać kilka słów o projekcie. Stelaż drukarki został wykonany z profili aluminiowych 30x60mm, które gwarantują wystarczającą sztywność i stabilność urządzenia. Było to dla mnie kluczowe, gdyż przy szybkich przejazdach wózka osi X, oraz stołu (oś Y) drukarka mogłaby wchodzić w wibracje, co skutkowałoby pogorszeniem się jakości wydruków.

W moim urządzeniu nie znajdziemy żadnej części plastikowej (co właściwie jest cechą drukarek RepRap). Postanowiłem zastąpić je elementami wycinanymi z aluminium, które jak wiadomo będą bardziej trwałe i nie będzie problemów z pękaniem plastikowych części w newralgicznych miejscach drukarki.

Postanowiłem zrezygnować z prowadnic liniowym na rzecz prowadnic szynowych typu Hiwin i Igus Drylin. Niestety takie rozwiązanie wygenerowało dość spore koszta, ale za to efekt końcowy był tego warty. Tego typu prowadnice pracują bardzo lekko, praktycznie nie posiadają luzów, co przy drukarce 3D jest niezwykle ważne.

W osi Z zostały zastosowane pręty trapezowe, dodatkowo łożyskowane od dołu. Ewentualna krzywizna śrub oddawana jest u góry w postaci bicia, dzięki czemu nie wpływa to na jakość wydruków.

Postanowiłem również zastosować bardzo dobrej jakości głowicę e3d v6, która nie posiada żadnych teflonowych elementów w środku, dzięki czemu można ją podgrzewać do 260 stopni. Ekstruder (podajnik filamentu) to full aluminiowy goliat.

Stół grzewczy to gotowa płyta mk2b pozwalająca na podgrzanie szyby (znajdującej się na nim) do 120 stopni. Od spodu zamontowany jest korek i sklejka, które izolują ciepło.

Mała fotorelacja z budowy

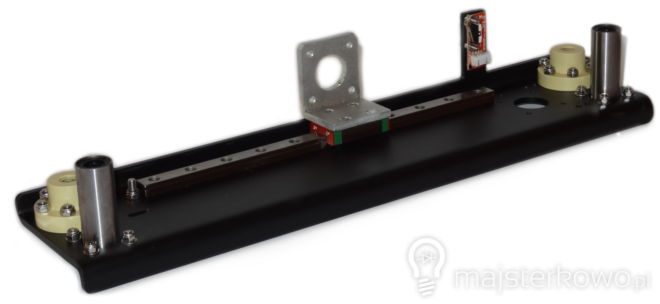

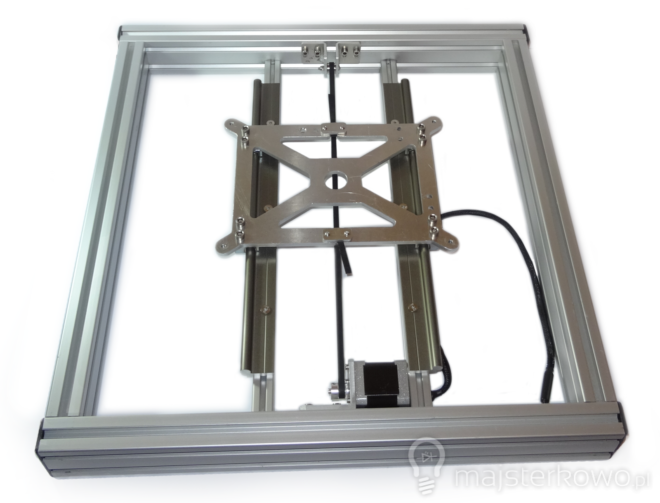

Dolny stelaż ramy:

Zamontowane dolne prowadnice (od stołu). Wykorzystano dwie prowadnice, odsunięte od siebie na odległość 10cm, tak, aby wyeliminować możliwość występowania luzów. Dodatkowo każde z łożysk ma możliwość regulacji nacisku na prowadnicę.

Następnie zamontowałem pionowe elementy konstrukcji. Należało zwrócić szczególną uwagę na zachowanie wszystkich wymiarów, odległości, kątów.

Zamontowany wewnętrzny stół, mocowanie silnika, łożyska oraz pasek.

Każda z części elektronicznych i elektrycznych otrzymała swoje mocowanie :) Tutaj przykładowe do zasilacza:

Równolegle powstawała oś, po której będzie poruszał się wózek. Na zdjęciu widać już zamontowaną prowadnicę Hiwin, mocowanie silnika (do ekstrudera), nakrętki trapezowe z tworzywa, łożyska liniowe przedłużane z kołnierzem oraz czujnik krańcowy, który pozwala na określenie pozycji minimalnej w osi X. Taki czujnik znajduję się w każdej z osi. W moim przypadku został zamontowany w pozycjach minimalnych.

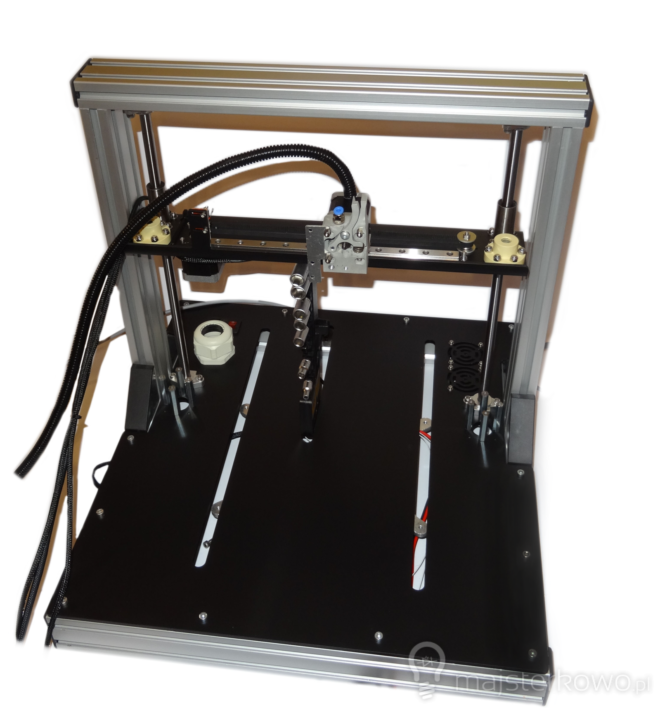

Ok, nie będę Was już zanudzał milionem zdjęć, dlatego pokażę od razu “prawie” efekt końcowy. Do końca pracy pozostało umieszczenie śrub trapezowych, zamontowanie łożysk u ich podstawy, stołu grzewczego oraz uporządkowanie przewodów, które znajdują się w peszlach. Jest ich na prawdę sporo :) Po 8 od każdego z 5 silników, po 3 od każdego z czujników krańcowych. Dodatkowo przewody od termistora stołu i głowicy, wentylatorów, zasilania itd.

Ok, nie będę Was już zanudzał milionem zdjęć, dlatego pokażę od razu “prawie” efekt końcowy. Do końca pracy pozostało umieszczenie śrub trapezowych, zamontowanie łożysk u ich podstawy, stołu grzewczego oraz uporządkowanie przewodów, które znajdują się w peszlach. Jest ich na prawdę sporo :) Po 8 od każdego z 5 silników, po 3 od każdego z czujników krańcowych. Dodatkowo przewody od termistora stołu i głowicy, wentylatorów, zasilania itd.

No i efekt finalny pracy. Złożenie całości zajęło mi około tygodnia :)

Konfiguracja układu elektronicznego

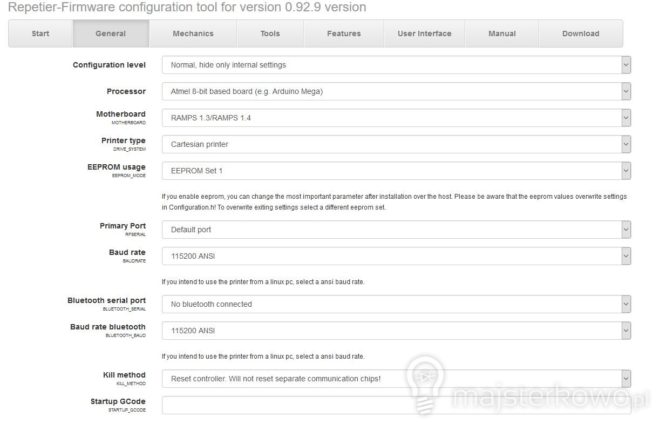

Wbrew pozorom skonfigurowanie układu elektronicznego drukarki 3D jest bardzo proste. Mamy do wyboru dwa oprogramowania: Marlin i Repetier. Sam zdecydowałem się na Repetier Firmware. Wsad do mikrokontrolera jest darmowy i można go pobrać stąd.

Silniki, czujniki krańcowe, głowicę, stół, termistory należy podpiąć zgodnie ze schematem zamieszczonym poniżej.

Schemat pochodzi ze strony. Możemy tam również znaleźć dodatkowe informacje na temat sterownika i sposobu podłączenia.

W przypadku oprogramowania Repetier Firmware istnieje bardzo prosty konfigurator on-line, w którym ustawiamy wszystkie parametry dotyczące naszej drukarki, w tym: układ, wybrany sterownik, definiujemy ilość kroków dla poszczególnych osi i wszystkie inne parametry wymagane do uruchomienia drukarki. Konfigurator znajdziemy tutaj.

Praca urządzenia

Film nagrywany jest bez żadnych przyspieszeń. Drukarka pracowała z prędkością około 60mm/s.

Przykładowe wydruki

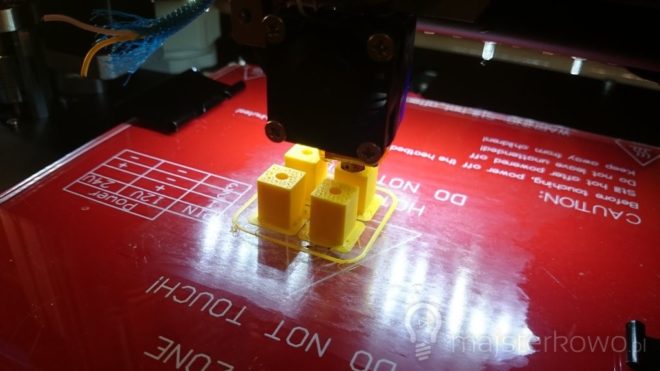

Pierwszy wydruk, jeszcze przed kalibracją :))

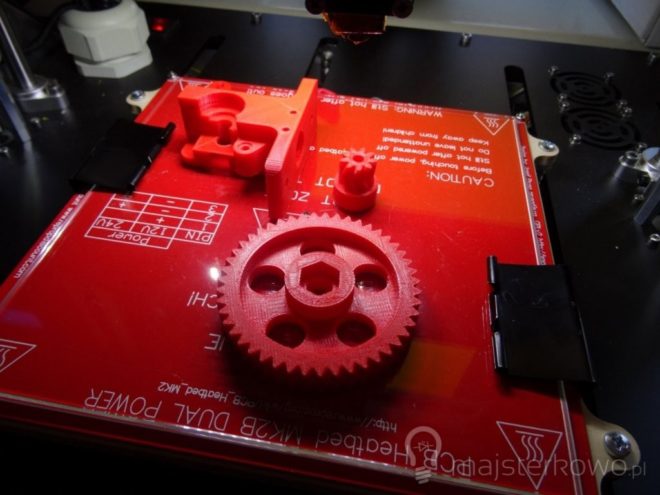

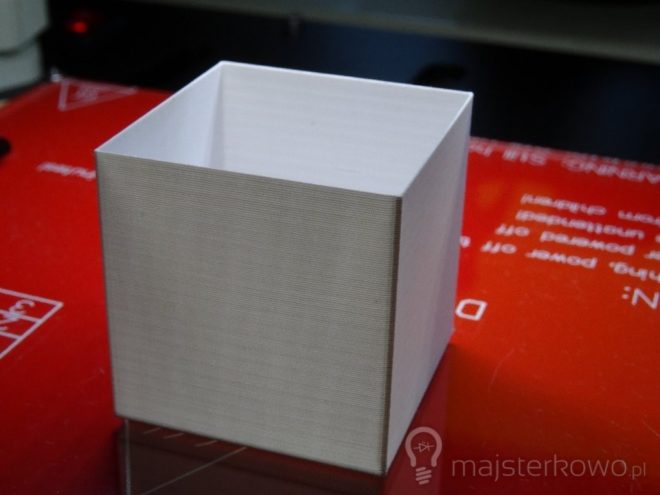

I kolejne trochę ładniejsze :D

Mam nadzieję, że artykuł Wam się spodobał. Chętnie odpowiem na wszystkie pytania.

Pozdrawiam

Dorian

Witam,

super. Jaki jest koszt budowy urządzenia?

Wykonanie świetne. Możesz powiedzieć jaki koszt takiej druki ?

Ja mam pytanie, czy mógłbyś zrobić oddzielny artykuł o wszelkich kalibracjach tego ustrojstwa ? (Poziomowanie stołu, odpowiednia ekstruzja itp. )

A ja bym był zainteresowany poza samym kosztem dokładnymi projektami części? W sensie przydałby się taki poradnik dzięki któremu faktycznie ktoś czytając go byłby w stanie zbudować swoją taką samą,

Może autor byłby chętny na sprzedaż części mechanicznych?

Koszt całości to około 3500zł, możliwe, że trochę więcej. Nie liczyłem dokładnie.

Kuba z Prusa I2. Ok, postaram się coś napisać, ale to za jakiś tydzień jak skończę sesję :)

Pozdrawiam

A jakby ktoś chciał zbudować coś budżetowego, to można taniej – https://techniczny.wordpress.com/2016/05/27/ile-kosztuje-budowa-drukarki-3d/

Jakby ktoś szukał czegoś budżetowego, to drukarkę można zbudować taniej – https://techniczny.wordpress.com/2016/05/27/ile-kosztuje-budowa-drukarki-3d/

Dzięki @Anonim :P . Takiego artykułu brakuje w Polskim internecie!!!

Jakie silniki zostały zastosowane?

@ddragonn projekt części do tej drukarki jest całkowicie indywidualny, to też wszystkie części były wycinane i gięte na zamówienie.

Jeśli chciałbyś stworzyć drukarkę to polecam coś z RepRap: mendel90, Prusa i3. Tam wszystkie części są ogólnodostępne i sam montaż jest dość łatwy. Sam wykonałem mendel90 i jeśli jesteś zainteresowany mogę kiedyś zrobić artykuł na temat tej właśnie drukarki.

Bartek Silniki to krokowce Nema17 0.6Nm.

Wygląda bardzo profesjonalnie. A jakie wymiary ma drukarka? No i ile waży z tymi częściami metalowymi? Zamierzam zrobić coś takiego w mieszkaniu i nie wiem na jaki minimalny wymiar sobie pozwolić..

Czy jest szansa na to, że wrzucisz projekt z programu Autodesk Invertor który zrobiłeś do tej drukarki?

Super drukarka. Potrafi stworzyć całkiem dobre projekty.

Taniej i bezpieczniej jest kupić drukarkę na allegro.

Może i taniej, ale na pewno nie takiej jakości.

Czesć. Bardzo ciekawy projekt. Chciałbym go też wykonać. Jest możliwosć dostania projektu w Inventorze?

Hej jakiego modulu uzyles to polaczenia dwoch silnikow na osi Z? czy mozesz

Cześć,

Udostępnił byś twój projekt z inwentora?

Witam. Gdzie i za jaką cenę można distać takie profile aluminiowe do budowy ramy ?

Podpinam się pod pytania poprzedników. Czy można prosić o udostepnienie projektu z inventora?

Interesujący projekt chwiałbym taką zrobić ale problemem jest mechanika czy ktoś jest wstanie pomóc ?