Witam Państwa.

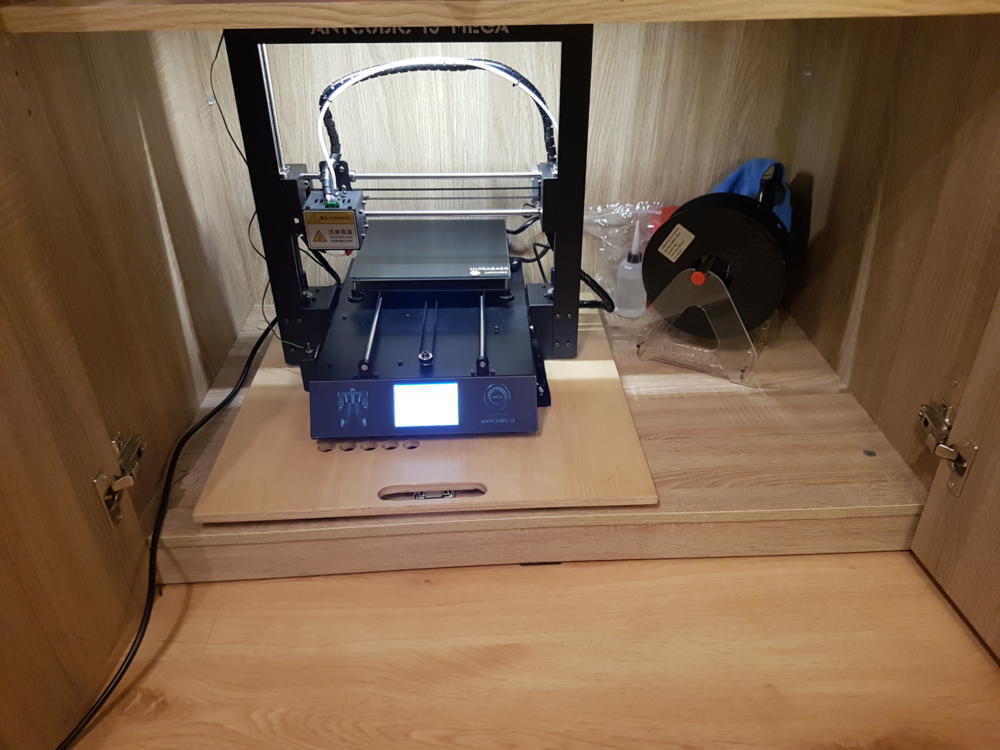

Od momentu rozpakowania i złożenia w całość mojej drukarki 3D chodziła mi po głowie jedna myśl. Gdzie ja to ustrojstwo schowam. Docelowe (planowane przy zakupie) miejsce okazało się nazbyt niepraktyczne. Lokalizacja na biurku stwarzała problemy na wielu płaszczyznach zaczynając od hałasu, a kończąc na niebezpieczeństwie dla domowników. Zastanawiając się co z tym fantem zrobić obszedłem mieszkanie i… MAM , jest rozwiązanie mojego, a może i wielu innych użytkowników, problemu. Stanowisko robocze drukarki 3D w mieszkaniu znajdzie się…. w mojej szafie. Założenie być może absurdalne ale postaram się przekonać Was, że „skoro coś jest głupie i działa, to głupie nie jest” 😊

Wykonywanie stanowiska roboczego pod drukarkę 3D zacząłem od wymierzenia. Okazało się, że wystarczy dorobić półkę i przełożyć wszystkie klamoty o ok 50cm w górę.

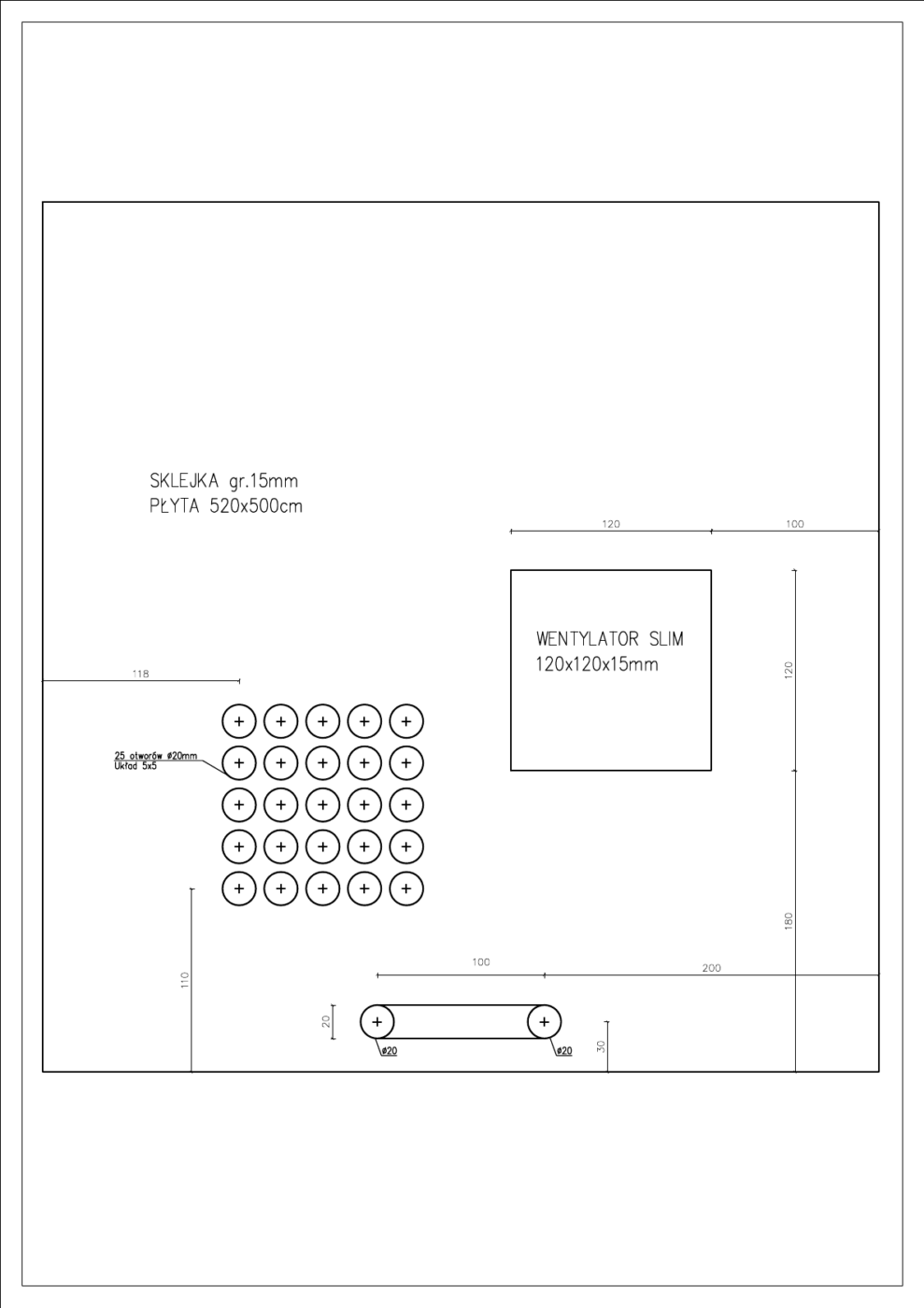

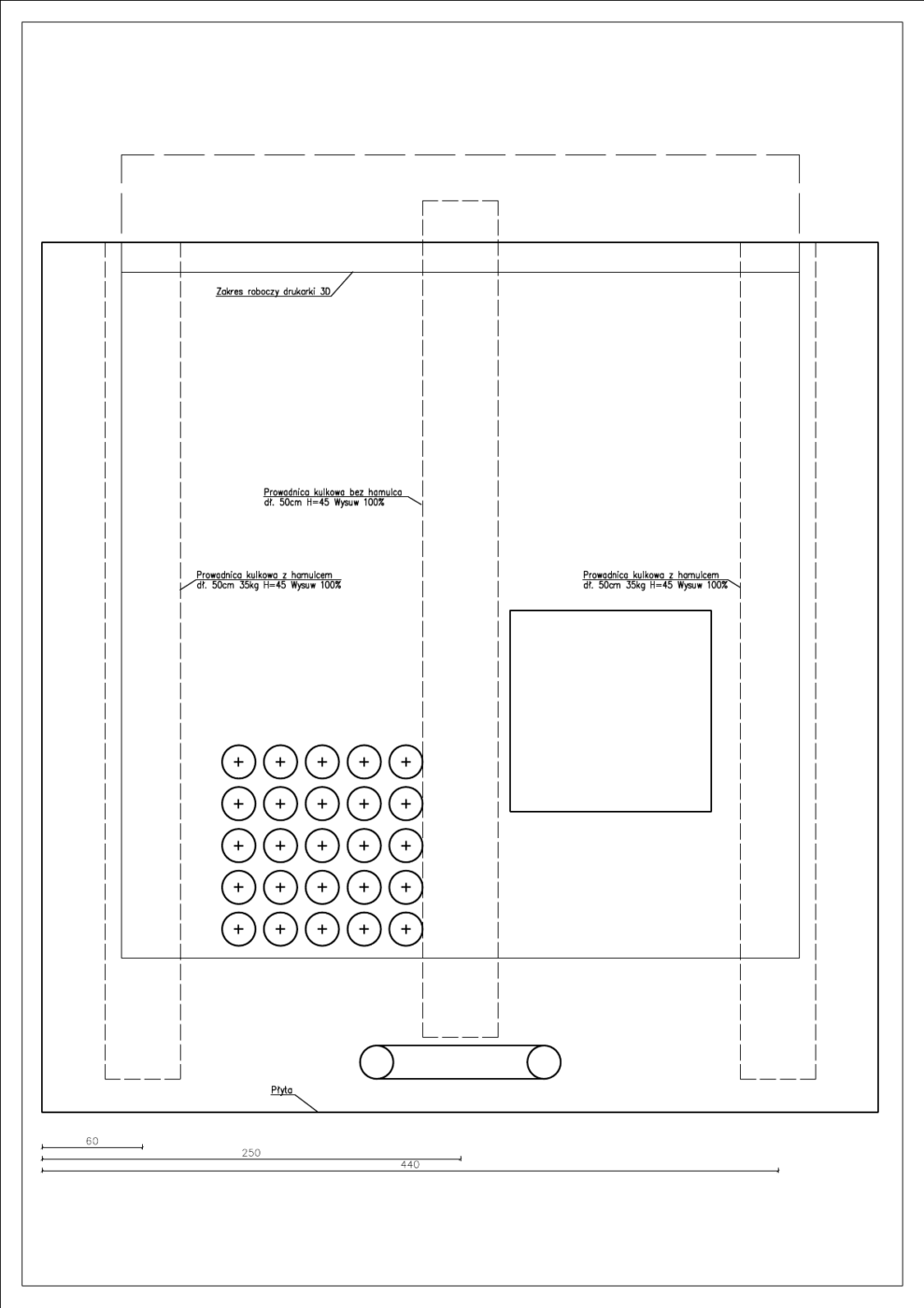

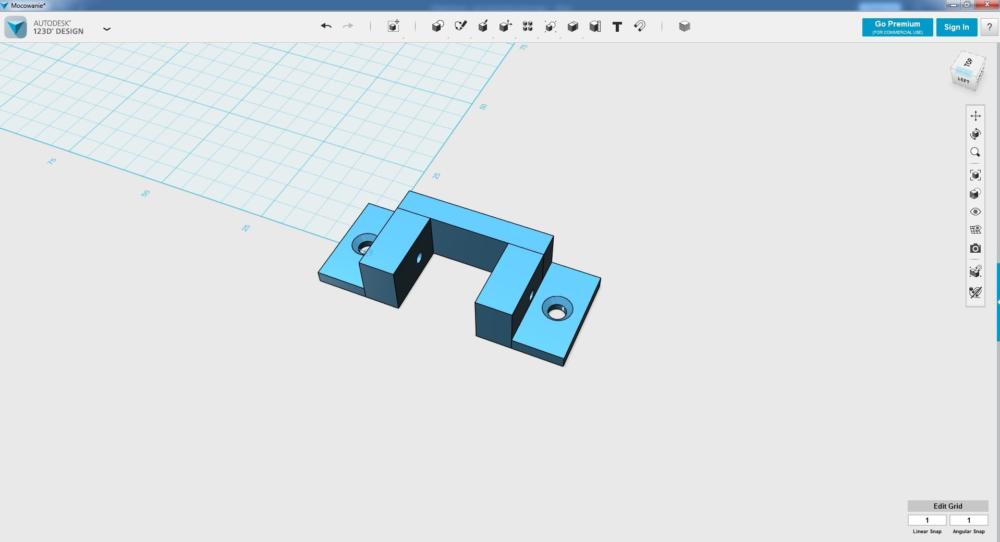

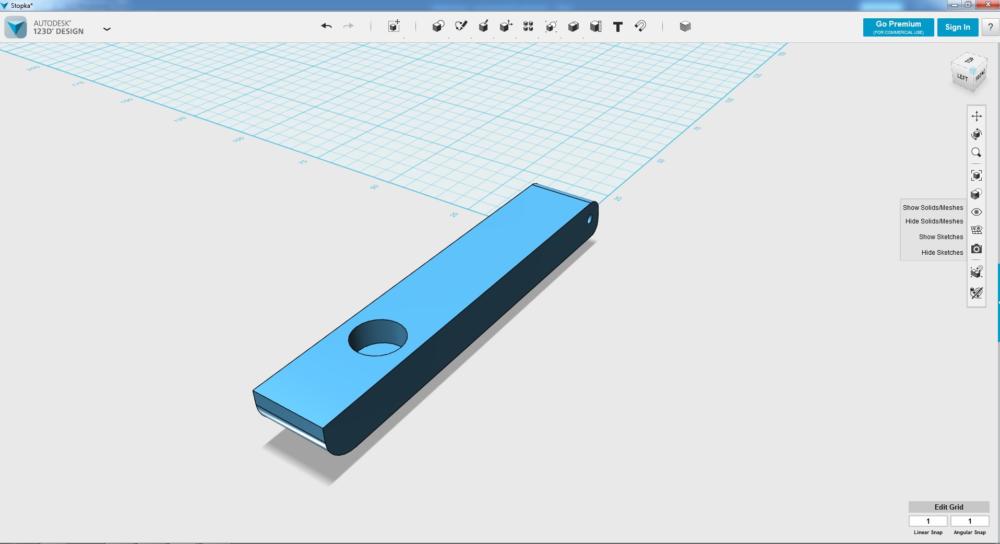

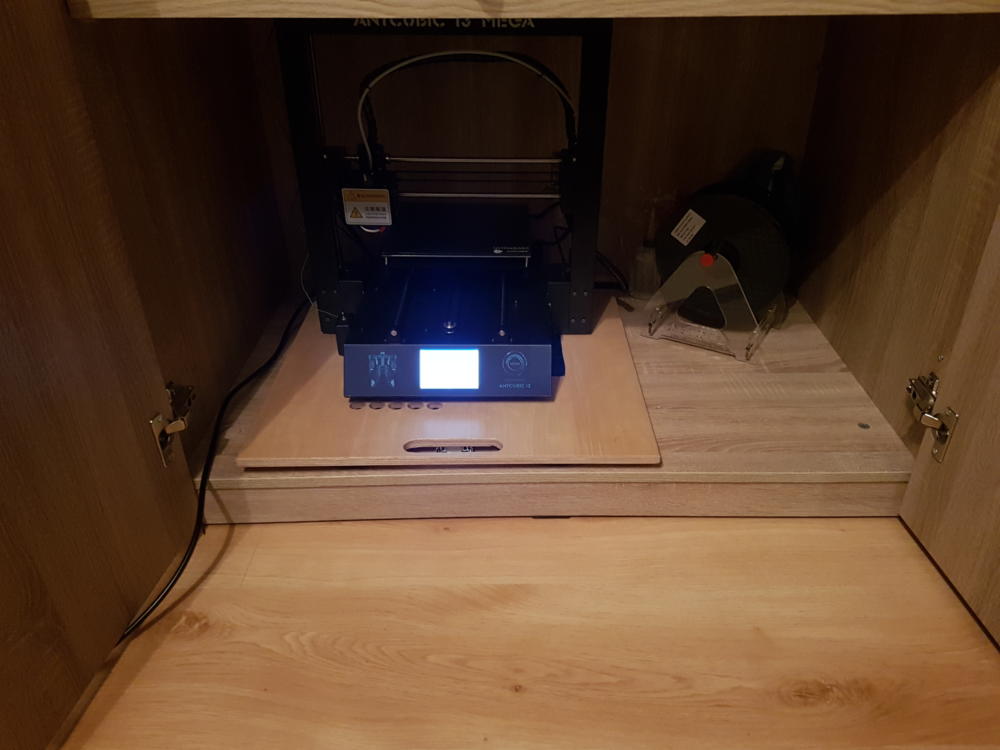

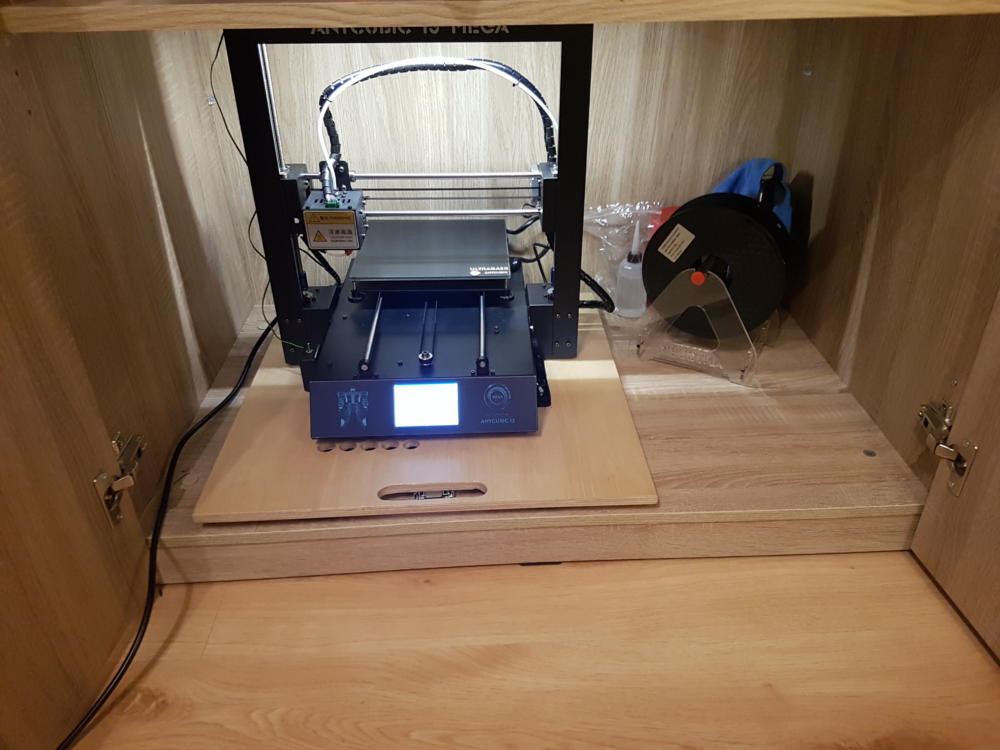

Jako, że samo włożenie drukarki 3D do szafy było zbyt proste i na dłuższą metę męczące w eksploatacji, postanowiłem zaprojektować wysuwane stanowisko oparte o płytę ze sklejki gr. 15mm. Elementem roboczym zostały dwie prowadnice kulkowe z hamulcem dł. 50cm 35kg H=45 Wysuw 100% każda oraz jedna centralna bez hamulca. Całość zaprojektowałem w programie AutoCAD. Do modelowania 3D użyłem darmowego programu Autodesku 123D Design z racji jego kompatybilności z moim oprogramowaniem.

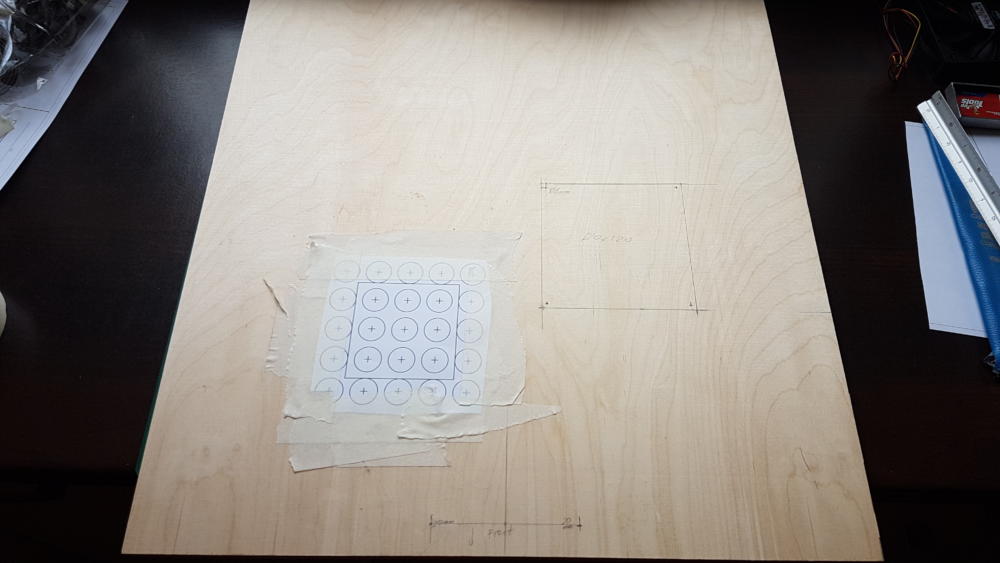

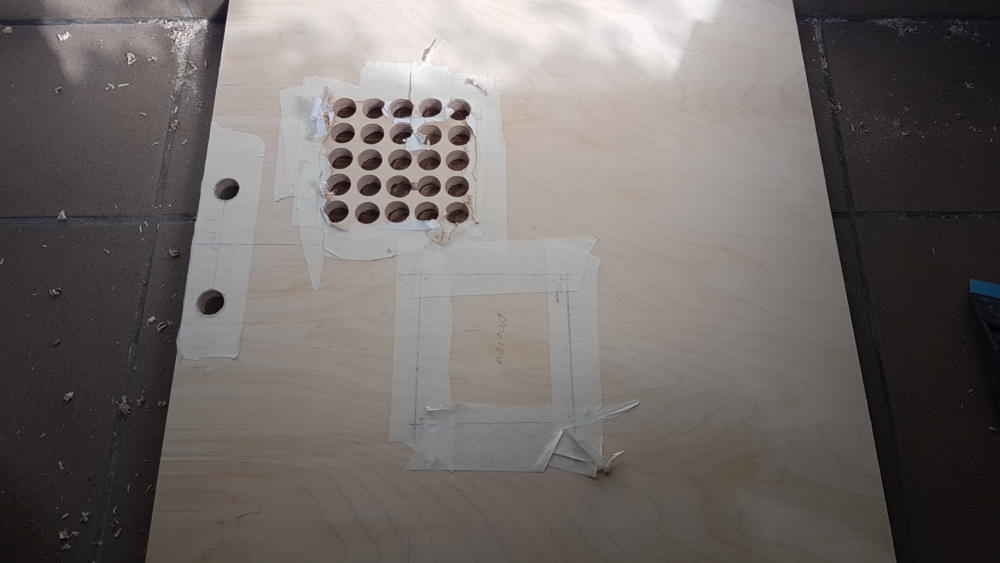

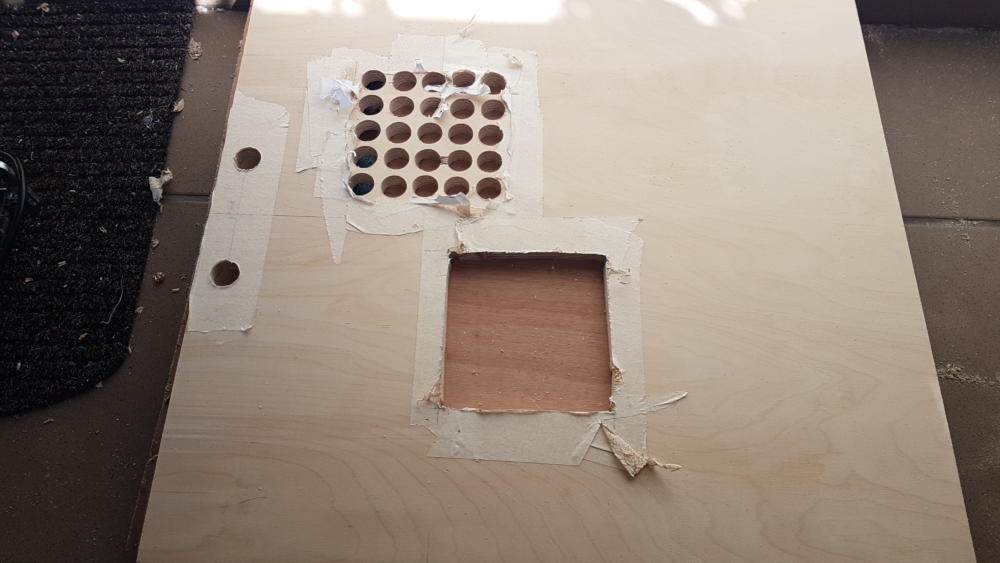

Zaopatrzony w wydrukowany schemat przystąpiłem do wiercenia. Otwory wywierciłem za pomocą wiertła piórkowego 20mm oraz wyrzynarki. Polecam zabezpieczyć miejsce wiercenia taśmą malarską aby uniknąć odprysków sklejki. Mi się ta sztuka prawie udała 😊. Po wierceniu powierzchnię płyty przeszlifowałem papierem ściernym na bloczku jednocześnie fazując krawędzie.

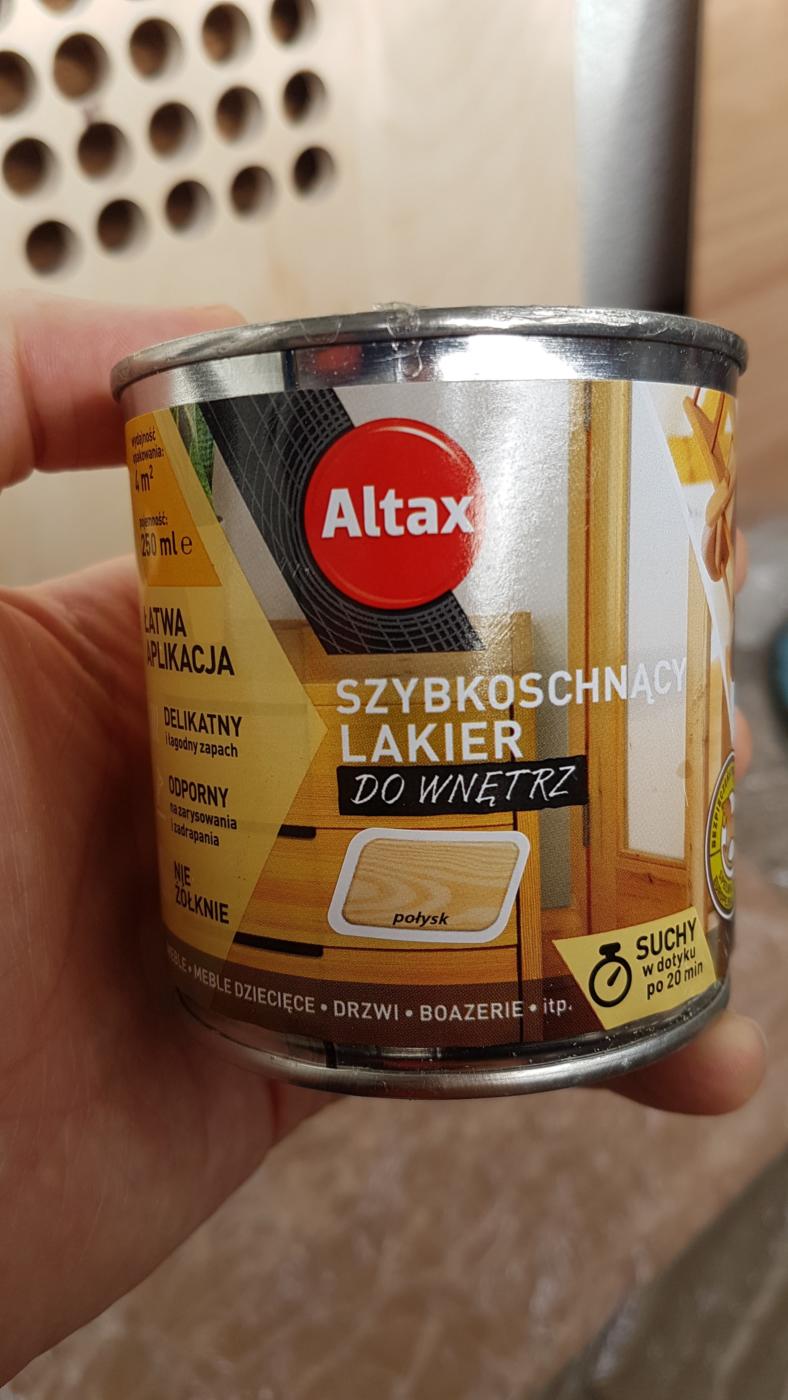

Tak przygotowaną sklejkę polakierowałem czterema warstwami lakieru akrylowego. Przed nałożeniem kolejnej warstwy szlifowałem (delikatnie) poprzednią (wyschniętą) warstwę aby zniwelować nierówności.

Czas na montaż. Zacząłem od trzykrotnego mierzenia i przykręcenia góry prowadnic do płyty. Następnie dolne części dopasowywałem stopniowo aby uzyskać jak najmniejszą odchyłkę (prowadnice możliwie jak najbardziej równolegle do siebie).

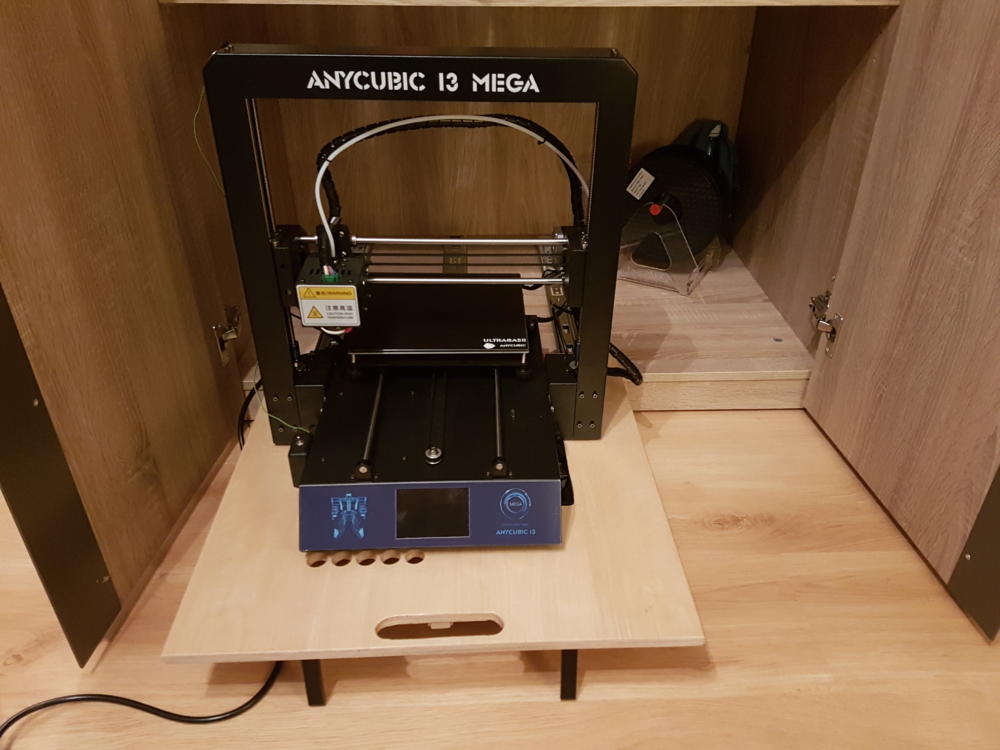

Próbny montaż wraz z dopasowaniem drukarki 3D. Ta chwila gdy zderzam się z rzeczywistością i nurtującą myślą – „na ekranie pasowało, a tutaj?” Uff pasuje.

Niestety prowadnice w tym układzie (poziomo) mają zdecydowanie mniejszą nośność niż deklarowana 35kg. Wiązało się to z powstaniem ugięcia prowadnic na pełnym wysuwie. Problem rozwiązałem projektując i modelując dwie podpórki/nóżki podtrzymujące płytę przy jej maksymalnym wysunięciu. Ich konstrukcja oparta jest o dwa elementy drukowane (mocowanie oraz stopka) oraz oś wykonaną z rdzenia nitu zrywalnego ~1,6mm. Dodatkowo aby nóżki nie przeszkadzały w przesuwie płyty, zainstalowałem na nich magnesy neodymowe 10x4mm (takie akurat miałem).

Po przymocowaniu podpórek naciąłem minimalnie płytę i wkleiłem w powstałe rowki rdzenie nitów zrywalnych ~1,6mm. Dzięki temu nóżki utrzymują pozycję horyzontalną. Sprawdza się to bardzo dobrze.

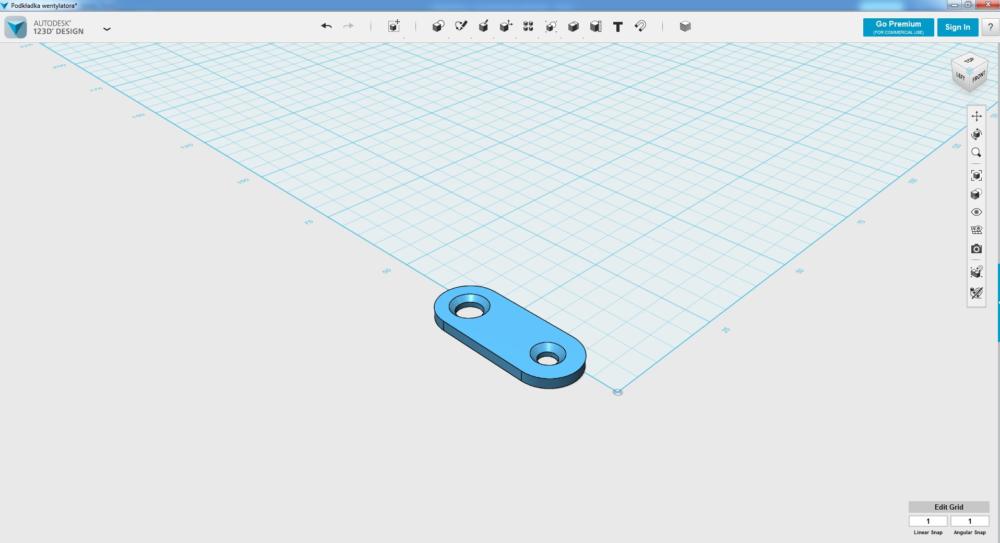

Pozostał montaż wentylatora wspomagającego chłodzenie podzespołów elektronicznych drukarki 3D. Szybki szkic w AutoCADzie, modelowanie 3D oraz wydruk mocowań wentylatora i można przystąpić do montażu.

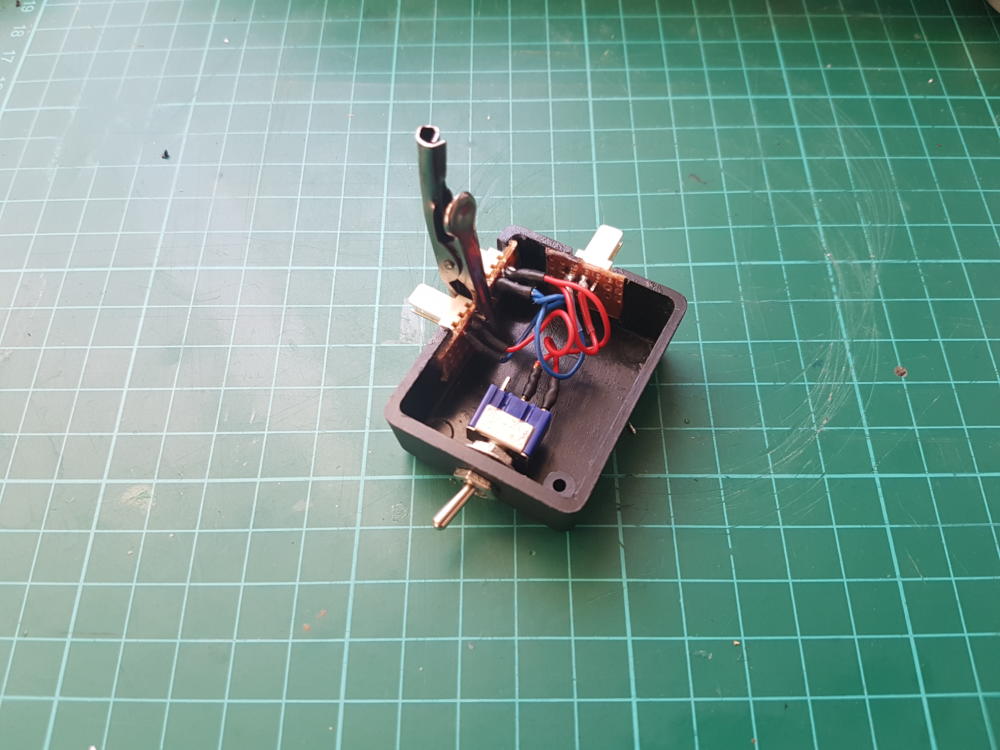

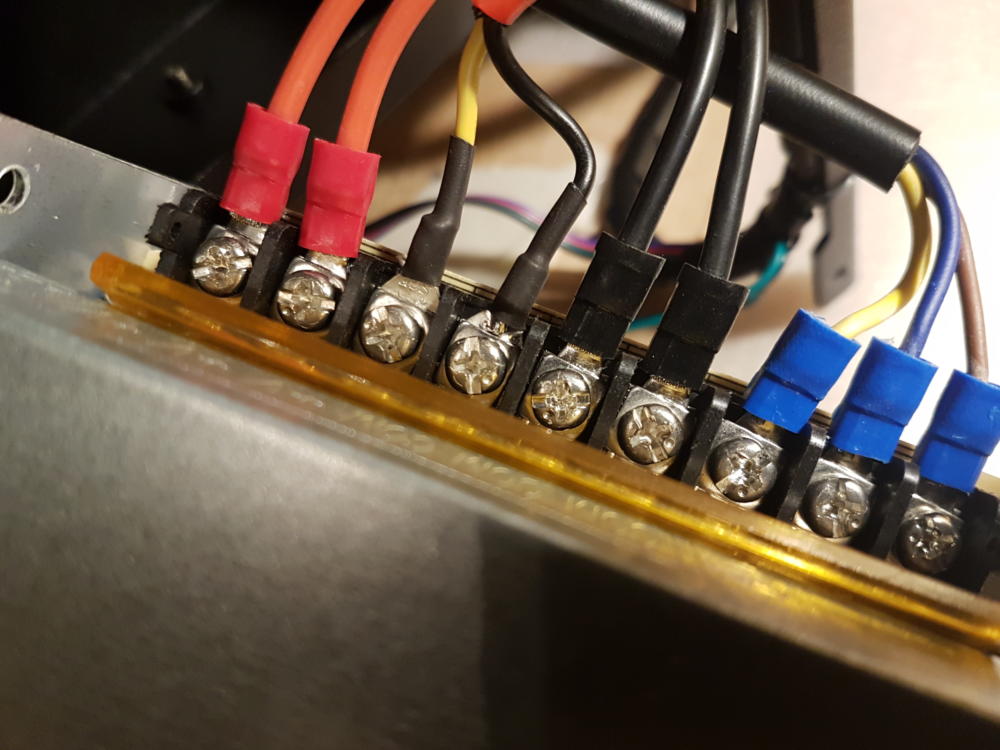

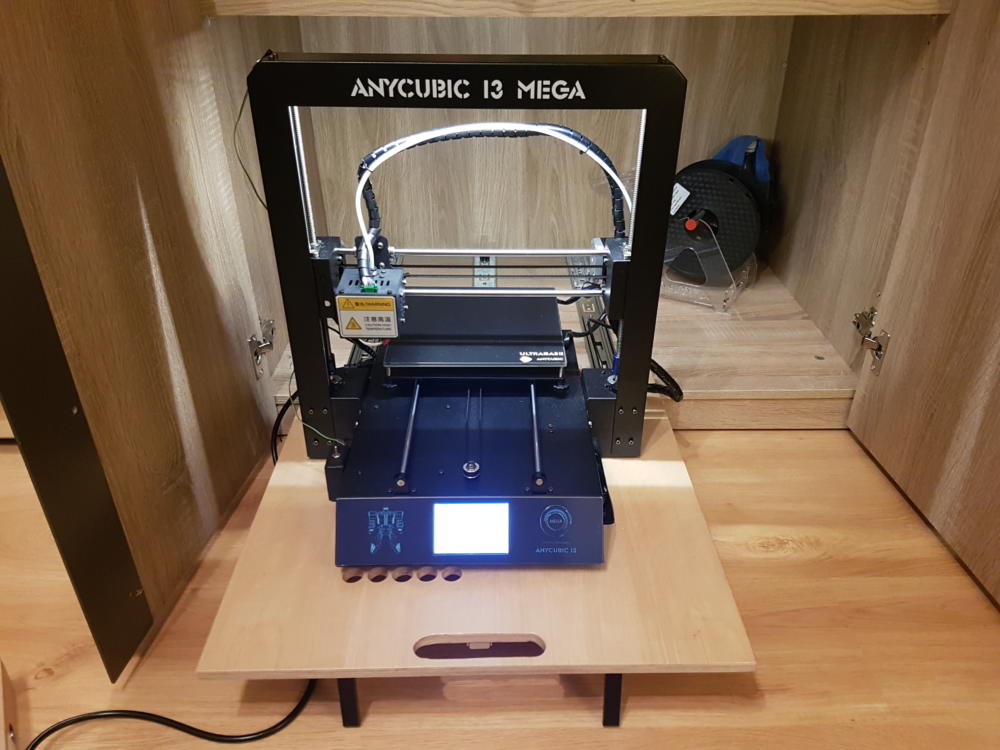

Pozostało jedynie podłączyć do zasilania wentylator wspomagający i generalnie na tym mogłem zakończyć. Jednak ponieważ znalazłem w graciarni stare elementy elektroniczne postanowiłem dorobić do mojego stanowiska oświetlenie LED. Tytułem wstępu przepraszam wszystkich elektroników za toporność wykonania elementów oraz opisu 😊. Jako zasilanie oświetlenia oraz wentylatora wspomagającego (w płycie) postanowiłem wykorzystać zasilacz drukarki 3D. Połączenie „na sztywno” nie wchodziło w grę dlatego postanowiłem wykonać rodzaj rozdzielacza z przełącznikiem bistabilnym (ON/OFF) na jednej linii (oświetlenie) oraz bezpośredniego zasilania na drugiej (wentylator wspomagający). Jest to po prostu połączenie równoległe trzech wtyczek męskich (3PIN) oraz przełącznika dźwigniowego (ON/OFF) na jednej linii zasilającej. Całość upakowałem w pojemnik/kosz o wymiarach 40x50x22mm. Zastosowanie płytki uniwersalnej ma na celu wzmocnienie połączenia z obudową pojemnika. Dzięki temu wtyczki nie wpadną do środka podczas podłączania przewodów – a abstrahując wygląda to groźniej 😊.

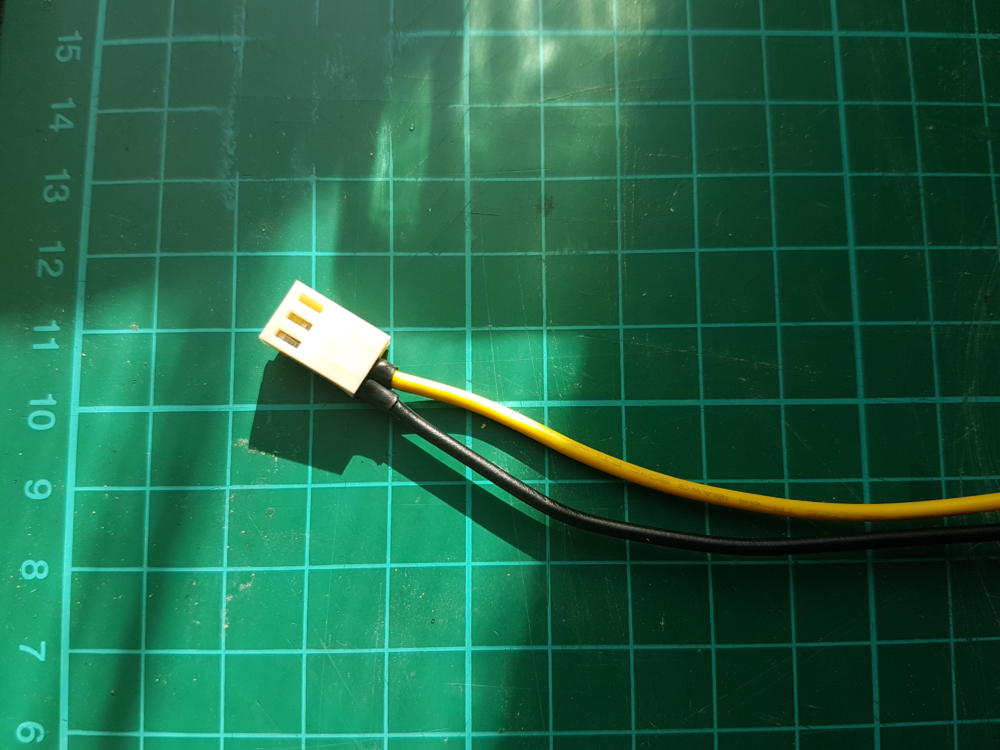

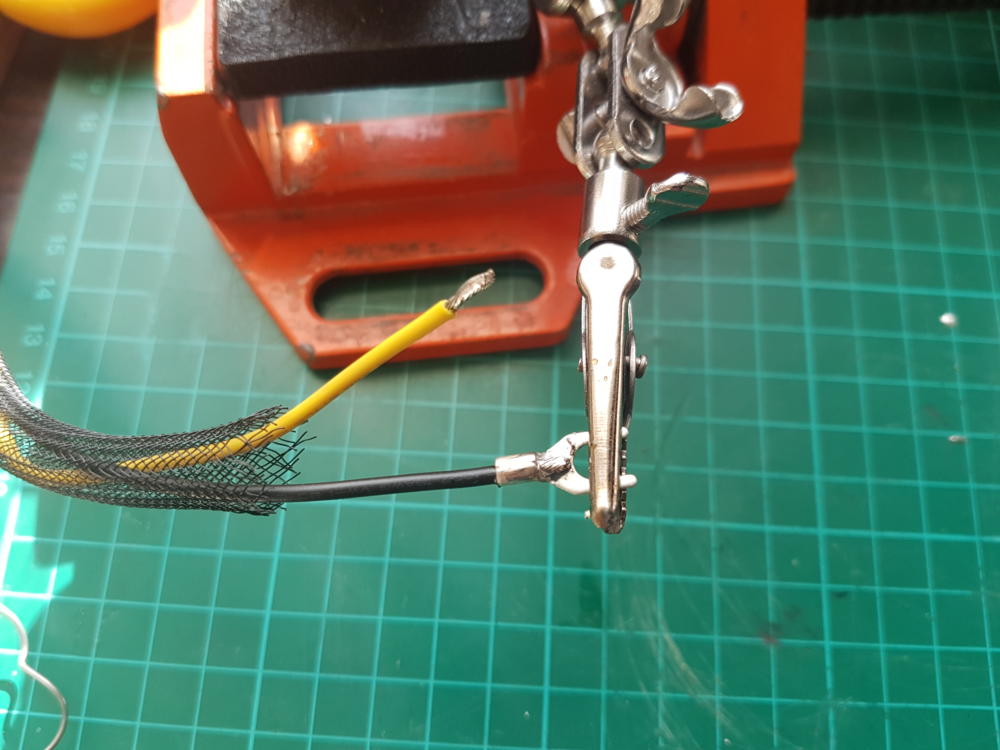

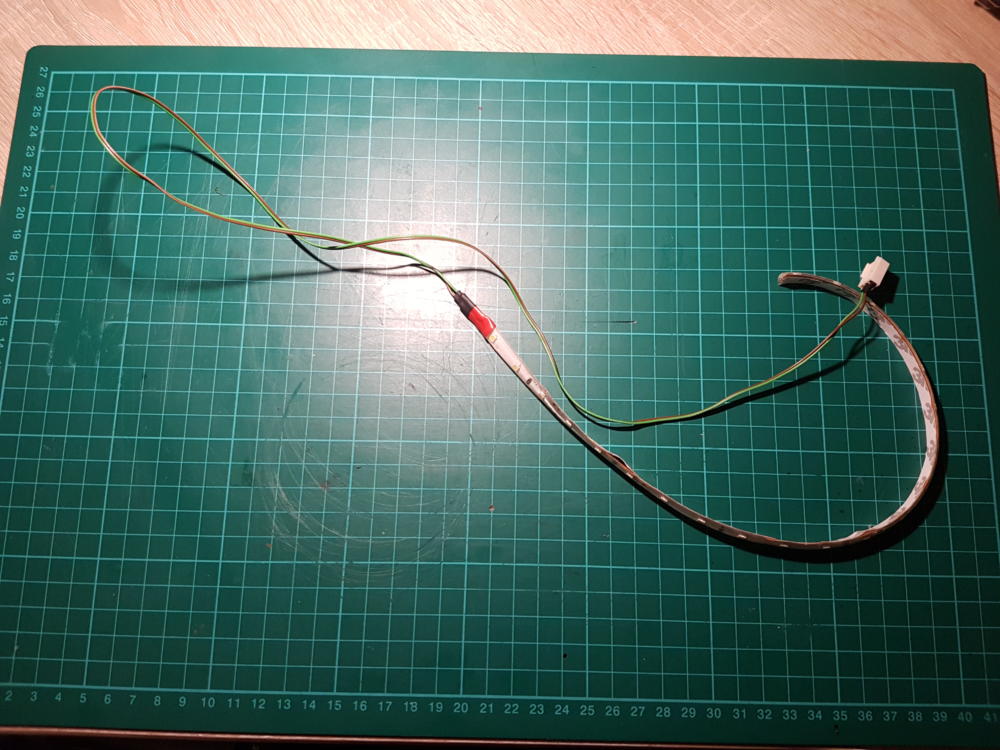

Za pomocą damskiej wtyczki 3PIN, konektorów widełkowych oraz przewodów z demobilu wykonałem przewód zasilający (odcinek zasilacz – rozdzielacz). Dodatkowo wyposażyłem go w oplot.

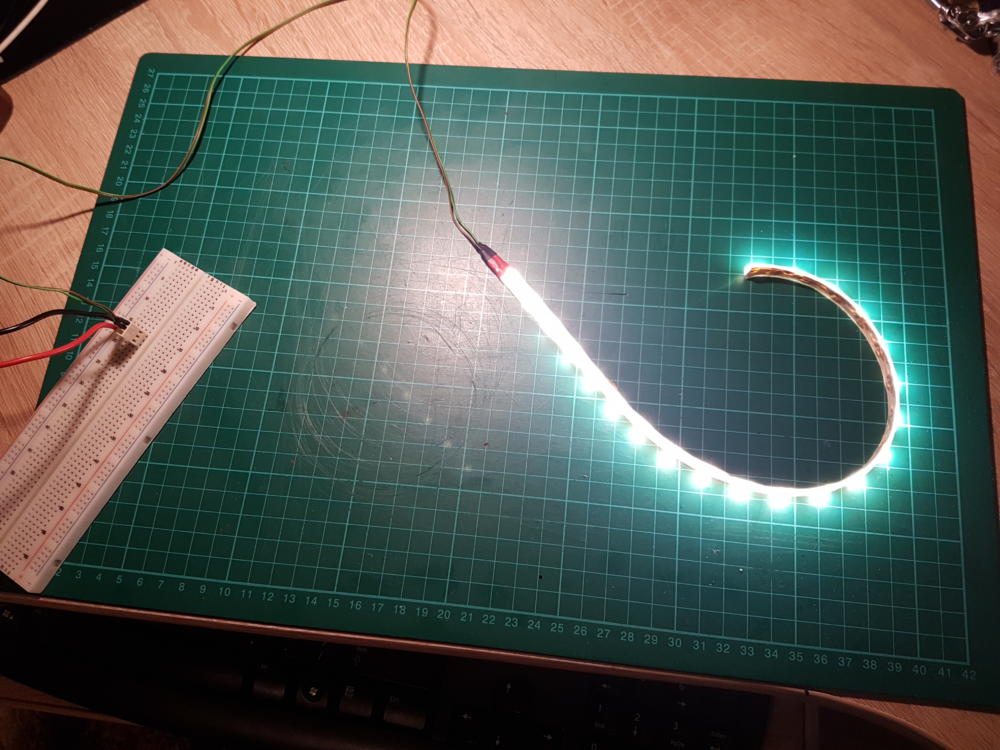

Czas na test. Lewy wentylator symuluje LED, a prawy wentylator wspomagający. Dwa stany. Załącz oświetlenie

oraz wyłącz oświetlenie.

Następnie wykonałem przewód zasilający (odcinek rozdzielacz – LED) i przylutowałem go do listwy oświetleniowej.

Przyszedł czas na integrację wykonanych elementów z drukarką 3D. Przełącznik został przymocowany za pomocą śrub M4x (docięta😊) oraz nakrętek samohamownych M4.

Przewód zasilający włączyłem w dwa wolne gniazda zasilacza +12V oraz GND. Przewód wyprowadziłem przez otwory wentylacyjne w dnie drukarki 3D i podpiąłem do gniazda w rozdzielaczu.

Listwę LED przykleiłem od wewnętrznej strony ramy drukarki 3D, a przewód zasilający poprowadziłem wzdłuż konstrukcji wsporczej. Ostateczne przymocowanie i ew. poprawki w szeroko pojętym międzyczasie. W tej chwili jego umiejscowienie nie przeszkadza i spełnia swoją rolę. Całość prezentuje się tak.

Dla zainteresowanych. Flaszka w rogu szafy to „jagodzianka na kościach” czyli Denaturat (NIE DENATURAL!!). Czyszczę tym stół roboczy.

Zestawienie materiałów:

Płyta wysuwana

1x Sklejka 520x500x15 [mm]

2x Prowadnica kulkowa z hamulcem dł dł. 50cm 35kg H=45 Wysuw 100%

1x Prowadnica kulkowa bezz hamulca dł dł. 50cm Wysuw 100%

Lakier akrylowy – wg potrzeb.

2x Mocowanie stopki – wydruk 3D PLA

2x Stopka – wydruk 3D PLA

2x Magnes neodymowy 10x4mm

Elektronika – montaż

1x Wentylator 120x120x15mm – SLIM

4x Podkładka drukowana pod wentylator – druk 3D PLA

2x Przewód komputerowy (+12V) + oplot – z zasilacza ATX

2x Przewód miedziany (żyłka) do podłączenia listwy LED

2x Wtyk komputerowy damski 3PIN

3x Wtyk komputerowy męski 3PIN

2x Konektor widełkowy

1x Pojemnik/kosz o wymiarach 40x50x22mm

1x Przełącznik dźwigniowy (ON/OFF)

Klej POXIPOL – wg potrzeb

Płytka uniwersalna – wg potrzeb

Koszulki termokurczliwe – wg potrzeb.

Mocowania, wkręty itp.

3x Nit zrywalny ~1,6mm

10x Drewnowkręt 3,5×16

14x Drewnowkręt 3×12

2x Śruba M4x12 (docięta)

2x Nakrętka samohamowna M4

Razem: 59 części

Wnioski

Użytkowanie stało się znacznie łatwiejsze. Czyszczenie, konserwacja czy wymiana filamentu nie są już tak uporczywe jak do tej pory. Nie zauważyłem żadnych niepożądanych wibracji podczas drukowania. Sprzęt stoi stabilnie. Zdam relację po dłuższym okresie. Póki co jestem zadowolony. Jedyna uwaga. Sugeruję zrobić większy prześwit pomiędzy płytą wysuwaną, a podłożem (min. 2,5-3cm) aby nie ograniczać wydajności wentylatora wspomagającego (kwestia konstrukcji i sprężu takiego wentylatora).

Dziękuję za uwagę i zapraszam do komentowania. Wszelkie uwagi mile widziane.

Krzychu

Poprawcie mnie, jeśli się mylę. Czy w zamkniętej, drewnianej szafie nie istnieje zbyt wysokie ryzyko powstania pożaru? Może przydałby się jakiś czujnik dymu i temperatury?

Chyba że autor będzie na czas wydruku, wyjeżdżał całym urządzeniem. Co nie jest głupim pomysłem. Na pewno nie odważył bym się zostawić drukarki samopas, tak z szafie jaki i na biurku :)

Witam. Zastanawiałem się nad tym ale doszedłem do wniosku, że ryzyka nie ma o ile przestrzegam pewnych zasad:

Myślę, że nie ma większego zagrożenia (poza ew. zwarciem). Temperatura zapłonu drewna to, jeśli dobrze pamiętam ~270stC. Moja drukarka tyle nie osiąga.

Co do samego oczujnikowania. Ciekawa sugestia. Czujnik temperatury już mam kupiony. Może pokuszę się o zaimplementowanie go.

Odnośnie drukowania na pełnym wysuwie. Spróbuję to zrobić ale obawiam się o stabilność, a co za tym idzie docelową jakość wydruku. Dam znać.

Dziekuję za sugestie;)

Ciekawy miałeś pomysł z wysuwaną drukarką :-)

Bardzo fajny pomysł. Z wysuwanych pólek skorzystałem już wielokrotnie w domu, m.in. na amplituner, serwer, playstation i DVD. Wszystko na jednej “zdublowanej” półce, na czas niezbędnych np. podłączeń świetne rozwiązanie.

A w temacie prowadnic, powinieneś zamontować je pionowo, nie na płasko. Wtedy uzyskują owe 35kg nośności. Nadto uzyskałbyś większy prześwit konieczny dla wentylatora, o którym wspomniałeś. W Twoim przypadku atrakcyjne mogłyby się okazać prowadnice np. marki Blum, które posiadają nośność 50 kg albo więcej. Gratuluję wykonania.

Hej. Pierwotnie chciałem zrobić tak jak piszesz. Jednak po wymierzeniu wszystkiego wyszło, że prowadnic nie jestem w stanie zamontować pionowo. Problemów było kilka m.in.: tylko jedna ściana do zamocowania prowadnic w takiej pozycji, kolizja z zawiasami drzwi, wysokość wnęki w szafie.

Po głowie chodziły mi także prowadnice do cięższej pracy (wałkowe itp.) ale odstraszyła mnie ich cena, gabaryt oraz znów kwestia montażu (głównie do pionowych przegród).

Odnośnie wentylatora to zastanawiam się nad zamianą osiowego na turbinkę. Ale to po testach za pomocą czujki temperatury. Jeśli ten wystarczy to go zostawię. Na pewno jest lepiej niż tylko z chłodzeniem podstawowym :)

Nie znam się na drukowaniu 3d i dlatego może się mylę, ale co ze szkodliwymi oparami, które ulatniają się podczas drukowania?

Nieliczne filamenty mają szkodliwe opary. Poza tym, czy w szafie, czy na kuchennym stole, opary takie same. Pomysł doceni każdy, kto ma niewielkie mieszkanie…

Oczywiście opary są szkodliwe dlatego też podczas drukowania zdecydowanie zalecam wentylować pomieszczenie i nie leżeć z nosem w drukarce. Z tego co się dowiadywałem wynika, że najbardziej wyczuwalne (i szkodliwe) są opary ABSu itp materiałów – jest ich też najwięcej.

Generalnie – do druku hobbystycznego i sporadycznego nie widzę przeszkód umieszczenia drukarki w domu (pomieszczenie wspólne).

Ja osobiście jeżeli chodzi o zapachy zastosowałbym filtr z węgla aktywnego (mała kratka wentylacyjna)

Nie wiem czy anycubic 3 ma grzany stół ?? Bo sam hotend raczej się nie zapali, Pewnie skończy się dymkiem jak pójdzie grzałka,

Bardziej bałbym się tej jagodzianki trzymać z drukarką :) to jak zamknięcie Kota z psem w jednym pudle !

Hmm… aby zastosować filtr musiałbym zamknąć drukarkę w obudowie :) U mnie jest otwarta przestrzeń.

Anycubic ma stół grzewczy.

Odnośnie jagodzianki… już ją przeniosłem do barku :D :D :D :D

Jak dla mnie bomba… Ale widzę/ zauważam (jako średnio-zaawansowany drukarz :D ) plusy i minusy takiego rozwiązania.

Plus to to, że masz w zasadzie dobrą poniekąd naturalną komorę do drukowania z PETG, gumy, ABS.

Minus to to, że do konfiguracji drukarki – poziomowanie stołu (nawet jeśli jest autolevel), karta, wymiana filamentu, czy nawet odebranie gotowego produktu zmusza do czołgania po podłodze ;) poniekąd upierdliwe.

Zagrożenie pożarowe… hmmm sporo by tu gadać. Ale większość pożarów drukarek to błędy konstrukcyjne, montażowe czy słabe komponenty typu zasilacz, przewody konektory…

Nie mniej należy uważać z temperaturami powyżej 130 stopni…. nie bezpośrednio ze względów pożarowych a ze względów na temperatury pracy komponentów elektronicznych, dla większości 85 czy 105 stopni to ekstremalnie dużo – kondensatory, izolacja transformatorów…

O szkodliwości oparów… Mrożone mięso czy opary towarzyszące ruchowi ulicznemu są bardziej szkodliwe. Opary towarzyszące drukowi 3D… No może drukowanie z ABS na soku z gumijagód (sok z abs) może być dość niebezpieczne…