Wstęp

Cześć majsterkowicze nazywam się Dawid i jest to mój pierwszy post na majsterkowie. Jako ,że jestem fanem Iron Man’a od początku chciałem stworzyć gadżet powiązany z tą tematyką. Pierwszym pomysłem było wykonanie prostej podstawki z reaktorem, który miał świecić gdy otrzymujemy połączenie przychodzące. Jednak skoro mamy czas do końca lutego postanowiłem zrobić coś bardziej udziwnionego. Podstawka ta nie jest typową podstawką na, której telefon sobie leży i dlatego nie musi każdemu się podobać z prostych przyczyn – jest ona bardziej gadżetem, którego stworzenie jest dla mnie formą wypełnienia wolnego czasu. Dobra już kończę, to dopiero wstęp a ja was zanudzam. Zatem zaczynamy !

Potrzebne materiały

- 2x Blok Techniczny A4 (potrzebujesz około 17 arkuszy),

- Klej techniczny,

- Żywica epoksydowa, utwardzacz,

- Mata szklana,

- Szpachla (najlepiej samochodowa z żywicą jednak ja użyłem zwykłej ściennej),

- Farby (czarna, złota i czerwona),

- Arduino,

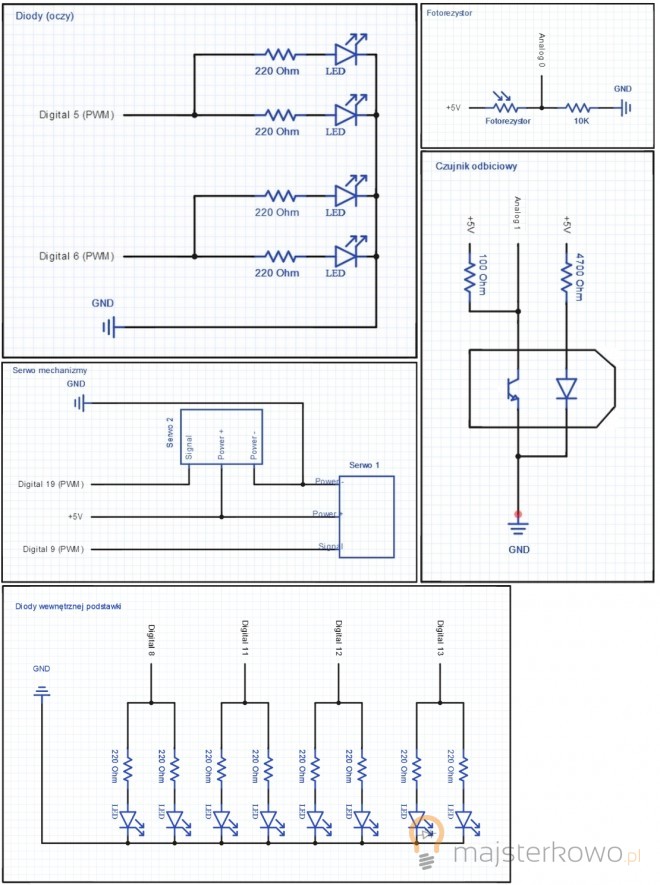

- Kilkanaście rezystorów (rezystancje podam na schemacie),

- 12x Diody niebieskie dyfuzyjne,

- Dwa serwomechanizmy,

- Przełącznik krańcowy,

- Czujnik odbiciowy (ja użyłem trct-5000),

- Fotorezystor,

- Kawałek płyty pilśniowej, kilka listeweczek,pleksi,kawałek płytki uniwersalnej,

- Śrubki oraz nakrętki,

- Taśma malarska,

- oraz drobnica która można znaleźć w domu,

Potrzebne narzędzia

- Nożyczki lub skalpel precyzyjny,

- Szpachelka precyzyjna,

- Multi-Szlifierka,

- Wyrzynarka lub piłka ręczna,

- Zestaw pilników precyzyjnych,

- Papier ścierny,

- Pędzle,

- Drukarka,

- Maska, okulary, rękawiczki,

- Pistolet do kleju na gorąco oraz sztyfty,

- Lutownica, cyna

Krok I – Wycinanka i klejenie

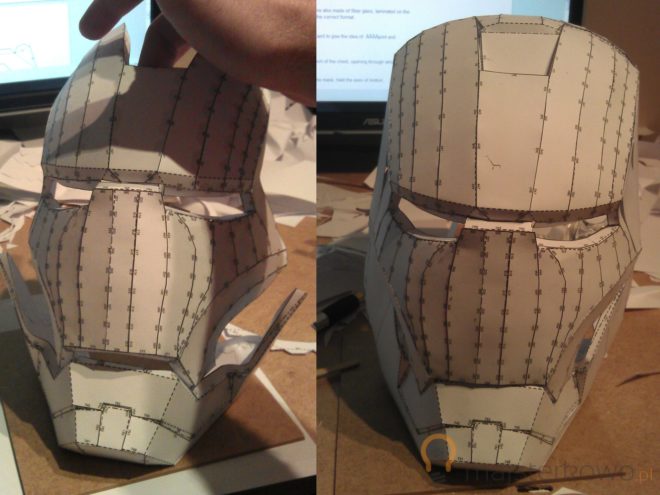

Ten etap może przerazić każdego. Do wycięcia jest około 15 arkuszy na których znajduję się ponad 100 elementów. Radzę poświęcić trochę czasu i wyciąć dokładnie wszystkie elementy. Mi zajęło to około 3 godzin jednak podczas wycinania grupowałem elementy dopasowując je do siebie dlatego w etapie klejenia zyskałem na czasie. Aby całość nabrała kształtu 3D trzeba trochę się napracować i tu przechodzimy do etapu klejenia. Każdy element przy krawędzi posiada numer identyfikujący. Łączymy ze sobą takie same numerki a z czasem maska nabierze kształtu.

Szablon do wydruku dostępny jest pod TYM linkiem.

A teraz czas w końcu na jakieś fotki:

Krok II – utwardzanie

UWAGA! Pracę z żywicą epoksydową jak i utwardzaczem należy prowadzić na zewnątrz oraz stosować rękawiczki okulary oraz maskę ze względu na szkodliwość.

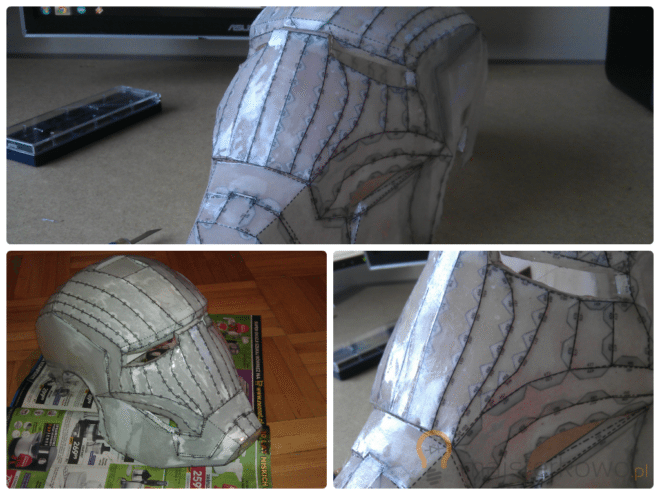

Pomimo, że użyliśmy do wykonania maski bloku technicznego nie jest ona zbytnio sztywna. Jest kilka metod utwardzenia m.in. masa papierowa , rozcieńczony klej wikolowy i oczywiście żywica z matą szklaną. Zdecydowałem, że spróbuje swoich sił w czymś czego jeszcze nie robiłem. Zabawa z żywicą i matą nie jest taka trudna jak by mogła się wydawać i tak naprawdę nie ma się czego bać. A więc lecimy dalej z tematem. Żywicę rozrabiamy z utwardzaczem wg zaleceń zamieszczonych na opakowaniu. W pierwszej kolejności pokryłem maskę od strony zewnętrznej dwiema warstwami samej żywicy. Nabrała twardości dzięki czemu nie utraci kształtu. Czas schnięcia uzależniony jest od ilości dodanego utwardzacza. Do pełnego wyschnięcia potrzeba około 3 godzin jednak należy uważać aby nie dać za mało utwardzacza ponieważ wtedy żywica nie wyschnie. Następnie od wewnątrz miejsce po miejscu nakładamy żywicę na nią kawałek maty szklanej (kwadrat 4cm x 4cm) i metodą topowania dociskamy i pokrywamy matę jeszcze jedną niewielką warstwą żywicy. Po wyschnięciu otrzymujemy taki oto efekt:

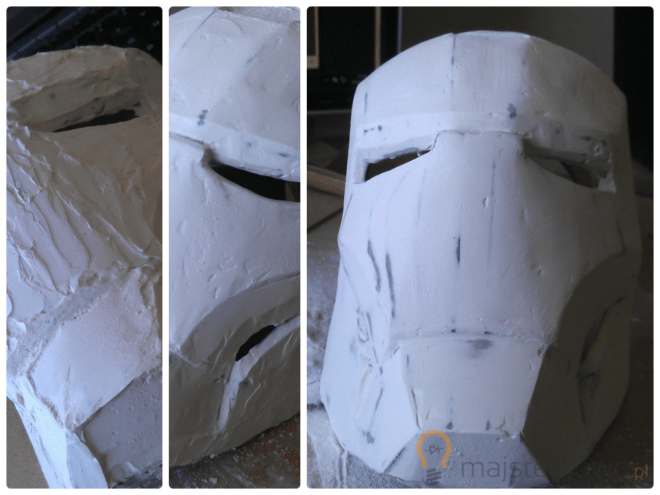

Krok III – MakeUP

Patrząc na czas jaki już spędziłem można pomyśleć, że zbliżamy się do końca. To dopiero początek. Widzimy już kształt naszej podstawki ale jeszcze nie tym co sobie wyobrażam. Przed przystąpieniem do pracy na tym etapie całą maskę przetarłem papierem ściernym a następnie przetarłem wilgotną szmatką aby oczyścić. Następnie całą maskę pokryłem szpachlą wykończeniową. Po wyschnięciu szlifowałem papierami ściernymi o ziarnistości 60-80-100-120. Jednak nie do końca wszystko ładnie wygląda. Mokrą gąbką przetarłem całą maskę aby wygładzić nierówności i odłożyłem do wyschnięcia. Po dokładnym oglądnięciu maski widać dużo niedoskonałości. Zatem lecimy z poprawkami. Nałożyłem w niektórych miejscach jeszcze jedna cienką warstwę i po wyschnięciu wyszlifowałem.

Teraz czas na rozczłonowanie przodu od reszty. Użyłem do tego multi-szlifierki oraz tarcz tnących. Markerem wyznaczyłem linię cięcia bo na oko to chłop w szpitalu zmarł :D. Przy cięciu szczerbiła mi się gdzie nie gdzie szpachla zatem znów musiałem dokonać poprawek. Pomimo ,że to krok o nazwie makeUP to malowanie zostawię na później

Krok IV – Mechatronika

Teraz czas na zmieszanie trochę mechaniki i elektroniki. Telefon będzie znajdował się na podstawce w środku maski. Zatem trzeba przemyśleć otwieranie przodu maski. Tutaj spędziłem trochę czasu nad prototypem ramion. Ciężko mi będzie opisać ten proces dlatego po prostu pokażę jak to działa:

Elementy napędzane połączyłem na stałem z osią serwomechanizmów tak aby zachować jak największą sztywność.

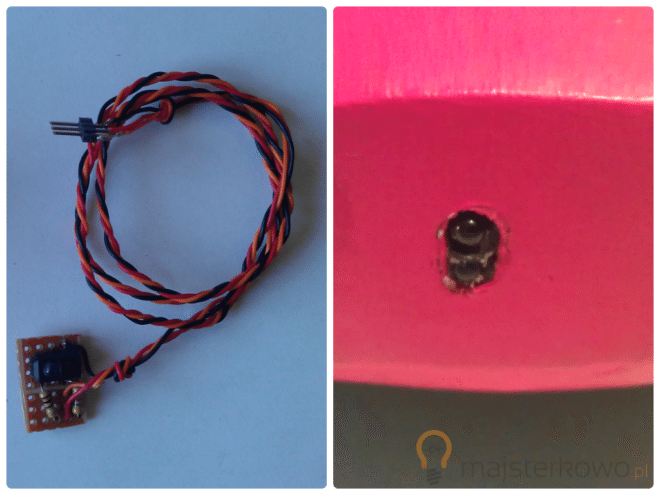

Nadszedł czas na trochę inteligencji. Telefon będzie znajdował się w środku maski tak więc trzeba w jakiś sposób otwierać faceplate. Okej, mamy serwomechanizmy ale skąd mają wiedzieć kiedy mają się otwierać? Na forum poruszyłem temat zasady działania świecących breloczków jednak nie dowiedziałem się zbytnio nic konkretnego. W internecie też było mi ciężko cokolwiek na ten temat wyszukać. Wpadłem na dość prostu i ciekawy sposób odczytywania czy telefon dzwoni. W zamkniętej masce jest dość ciemno z racji tego postanowiłem zastosować fotorezystor. Zamocowany jest on od wewnętrznej strony faceplate’a w kierunku do ekranu telefonu. W momencie gdy otrzymujemy połączenie ekran zostaje podświetlony światło dociera do fotorezystora i zmienia się napięcie na wyjściu i mamy już potrzebną dla nas informacje.

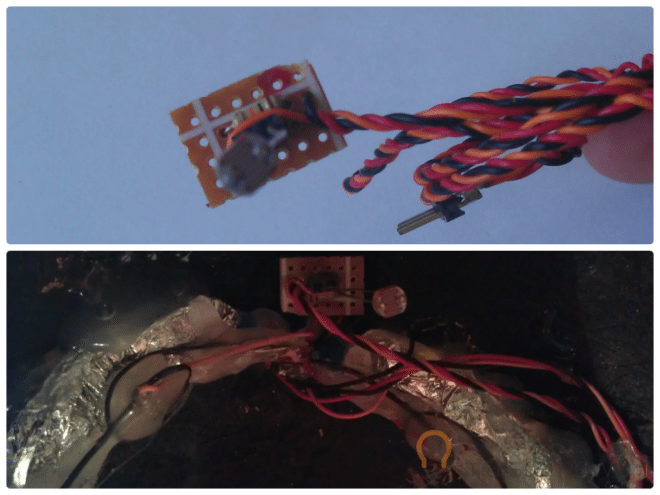

Poza otwieraniem maski automatycznie w momencie gdy telefon dzwoni, chcę aby maskę można było otworzyć w dowolnej chwili. Jednak według mnie stosowanie zwykłego przełącznika jest trochę nie poręczne dlatego zastosowałem czujnik odbiciowy w moim przypadku tcrt-5000. Zasada prosta w działaniu, dioda nadawcza wysyła sygnał (promień podczerwony) a odbiornik (fotorezystor) odbiera odbite promienie. Wartością wyjściową jest natężenie promieni odbitych. Umieściłem czujnik w mało widoczny ale łatwo dostępnym miejscu.

Kolejnym elektronicznym gadżetem będą świecące oczy. Dwie niebieskie diody dyfuzyjne skierowane do siebie w odległości większej niż szerokość szpary oka zalałem klejem na gorąco. Tylną część obkleiłem folią aluminiową aby światło rozpraszało się w jednym kierunku. Wygląda to mniej więcej tak :

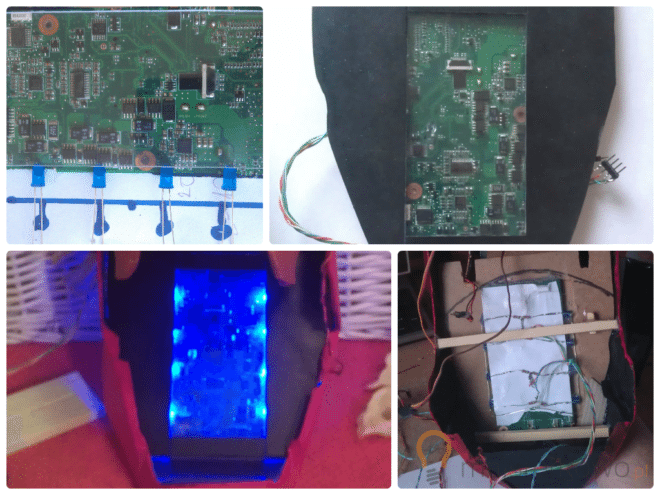

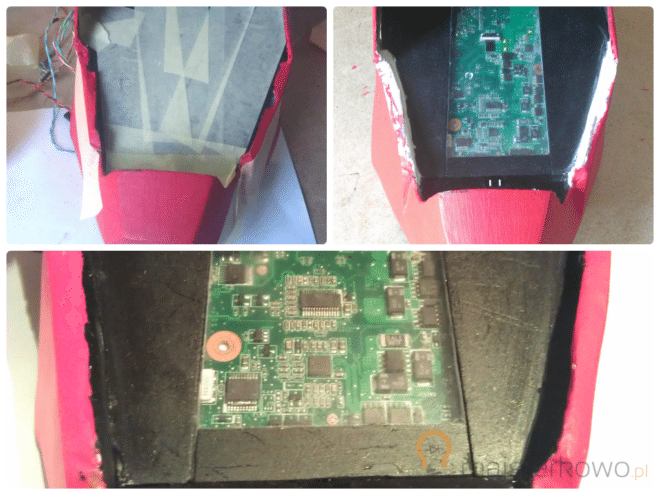

Ostatnim gadżetem będzie wewnętrzna część podstawki na której będzie spoczywać telefon. Nie miała być ona aż tak wykokszona no ale jakoś tak wyszło. Środek został wykonany z pleksy, starej płyty głównej oraz 8 diod i 8 rezystorów 220 Ohm. Podstawka przybiera kształtu kanapki tj. na kawałek wyciętej płyty głównej nakleiłem w 5mm odstępie od siebie pleksi w takim samym rozmiarze. Pomiędzy pleksi a kawałek płyty głównej przykleiłem po dwie diody przeciwlegle.

Krok V – Wykończenie

W końcu czas na malowanko. Do pomalowania użyłem trzech farb. Na początek oczyściłem całą powierzchnie ściereczką nasączoną rozpuszczalnikiem aby pozbyć się brudu i zatłuszczeń. Maskę od wewnątrz i zewnątrz pokryłem czarną matową farbą w spray’u. Następnie klapkę pokryłem dwoma warstwami farby złotej. Pozostałą część pokryłem czterema warstwami czerwonej farby. W dolnej części po odznaczeniu obszaru taśmą malarską pomalowałem go złota farbą.

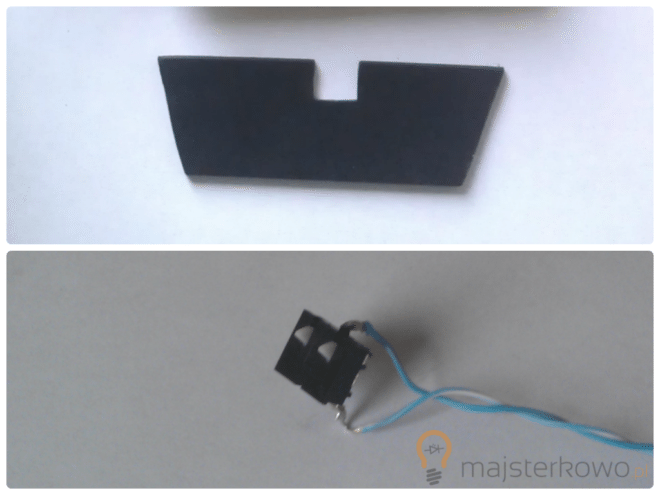

Do środka maski wkleiłem dwie listewki drewniane aby nadać szkielet. Będą one również pełniły funkcję podpory dla reszty elementów. Wewnętrzne elementy kokpitu zostały wykonane z płyty pilśniowej i pomalowane matową czernią. W elemencie, na którym osadza się telefon wyciąłem na środku kwadrat 1cm x 1cm przeznaczony krancówkę.

Jak widać wewnętrzne brzegi maski są nierówne i nieestetycznie wykończone dlatego zająłem się poprawką ich. Kokpit obkleiłem taśma malarską aby nie pobrudzić go. Brzegi wypełniłem szpachlą i pozostawiłem do wyschnięcia. Po wyszlifowaniu brzegów i oczyszczeniu powierzchni pomalowałem wewnętrzną cześć na czarno a od góry na czerwono.

Nadszedł czas na elektronike. Jak zauważyłeś instalacje przewodów prowadziłem na bieżąco teraz wystaje mi tylko gotowa plątanina kabelków. Zatem trzeba do czegoś to podłączyć. Sprawiłem taki o to mało profesjonalny ale mam nadzieje przejrzysty schemat:

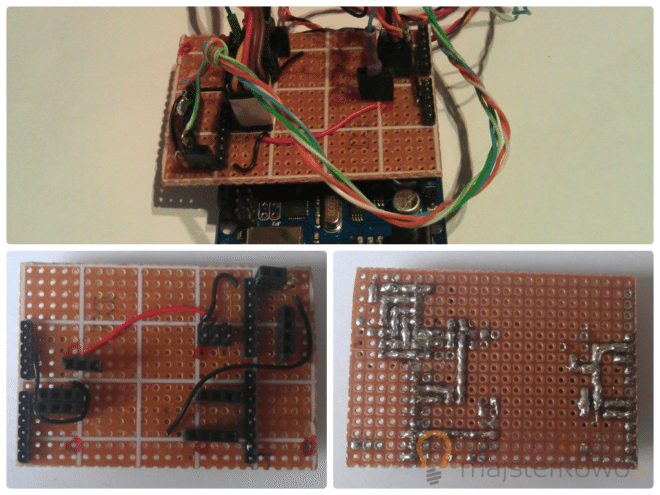

Następnie na kawałek płytki uniwersalnej przeniosłem powyższy schemat (dla łatwości montażu użyłe żeńskie i męskie goldpiny jednak można polutować na stałe kable do PCB).

Czas na trochę pisania. Jako ,że nie czuję się ani elektronikiem ani programistą wybrałem arduino i w jego środowisku napisałem program obsługujący podstawkę.

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 |

#include <Servo.h> //oświetlenie const int oko1= 6,oko2=5; //czujniki const int czujnik1=A0; //tcrt5000 const int czujnik2=A1; //fotorezytor const int przycisk=2; //przycisk //napęd Servo ramie1,ramie2; //zmienne stan int wartosc1,wartosc2,zmiana=0,zmiana2=0,stan=0,stanKlapy=0,statusprzycisku = 0;//stanklapy 1-otwarte 0- zamknięte //zmienne czasowe int czas=0,czaszamkniecia=15,s=130,n=0; void setup() { Serial.begin(9600); ramie1.attach(9); ramie2.attach(10); zamknij(); pinMode(oko1, OUTPUT); pinMode(oko2, OUTPUT); pinMode(13, OUTPUT); pinMode(12, OUTPUT); pinMode(11, OUTPUT); pinMode(8, OUTPUT); pinMode(2, INPUT); } void loop(){ zmiana=stan; wartosc1 = analogRead(czujnik1); // odczytanie wartości z tcrt-5000 wartosc2 = analogRead(czujnik2); // odczytanie wartości z fotorezystora if( stanKlapy == 1) //klapa otwarta { czas=czas+1; //zliaczanie sekund otwartej klapy if (wartosc1<800) stan=!stan; else stan=stan; } if( stanKlapy == 0)//klapa zamknieta { czas=0; //zerowanie czasu gdy klapa zamknięta if (wartosc1<800 || wartosc2>300){if (wartosc2 >300)blink(); stan=!stan;}// otwieranie gdy wartości czujniów przekrączą daną , mruganie gdy telefon dzwoni przed otwarciem klapy else stan=stan; } if (zmiana!=stan)servoSTART(); else servoSTOP(); //podłączenie i odłączenie serw wmomencie gdy zachodzi zmiana na czujnikach if (stan == 1){otworz();} if (stan == 0){zamknij();} statusprzycisku = digitalRead(przycisk); // odczytanie wartości przycisku z podstawki if (czas>czaszamkniecia) { //warunek czasowy zamknięcia klapy zmiana=1;stan=0; if (zmiana!=stan)servoSTART(); else servoSTOP(); //podłączenie i odłączenie serw wmomencie gdy zachodzi zmiana na czujnikach {zamknij();} } if (statusprzycisku == HIGH) // odczytanie wartości przycisku z podstawki { ledOFF();//gaszenie diod podstawki zmiana2=1; }; if (statusprzycisku == LOW && zmiana2 == 1){animacja2();zmiana2=0;} } void otworz()// funkcja otwierajca { ramie1.write(2); ramie2.write(122); delay(500); if (stanKlapy ==0) { servoSTOP(); stanKlapy=1; statusprzycisku = digitalRead(przycisk); if (statusprzycisku == LOW)animacja1();// animacja gdy klapa otwarta i w środku nie znajduję sie telefon } stanKlapy=1; } void zamknij()// funkcja zamykająca { statusprzycisku = digitalRead(przycisk); if (statusprzycisku == LOW)ledOFF();// jeśli telefon w środku gasi diody podstawki ramie1.write(113); ramie2.write(12); delay(500); if (stanKlapy ==1) { servoSTOP(); stanKlapy=0;blink();//mruganie oczami gdy zamyka } stanKlapy=0; } void blink()// mruganie oczów { for(int i=0; i<255;i=i+2.5) { analogWrite(oko1, i); analogWrite(oko2 , i); delay(5); } for(int i=255; i>0;i=i-2.5) { analogWrite(oko1, i); analogWrite(oko2, i); delay(5); } analogWrite(oko1, 0); analogWrite(oko2 , 0); } void servoSTOP(){//odłączenie serw ramie1.detach(); ramie2.detach(); } void servoSTART(){//podłączenie serw ramie1.attach(9); ramie2.attach(10); } void ledOFF(){ digitalWrite(12, LOW);delay(s); digitalWrite(11, LOW);delay(s); digitalWrite(8, LOW);delay(s); digitalWrite(13, LOW);delay(s); } void animacja1(){//animacja pustej podstawki for(int i=0; i<2;i=i+1){ digitalWrite(12, HIGH);delay(s); digitalWrite(12, LOW);delay(n); digitalWrite(11, HIGH);delay(s); digitalWrite(11, LOW);delay(n); digitalWrite(8, HIGH);delay(s); digitalWrite(8, LOW);delay(n); digitalWrite(13, HIGH);delay(s); digitalWrite(13, LOW);delay(n); digitalWrite(8, HIGH);delay(s); digitalWrite(8, LOW);delay(n); digitalWrite(11, HIGH);delay(s); digitalWrite(11, LOW);delay(n); } digitalWrite(12, HIGH);delay(s); digitalWrite(12, LOW);delay(n); digitalWrite(12, HIGH);delay(s); digitalWrite(11, HIGH);delay(s); digitalWrite(8, HIGH);delay(s); digitalWrite(13, HIGH);delay(s); digitalWrite(8, HIGH);delay(s); } void animacja2(){//animacja zdjęcia telefonu z podstawki digitalWrite(13, HIGH);delay(s); digitalWrite(13, LOW);delay(n); digitalWrite(8, HIGH);delay(s); digitalWrite(8, LOW);delay(n); digitalWrite(11, HIGH);delay(s); digitalWrite(11, LOW);delay(n); digitalWrite(12, HIGH);delay(s); digitalWrite(13, HIGH);delay(s); digitalWrite(13, LOW);delay(n); digitalWrite(8, HIGH);delay(s); digitalWrite(8, LOW);delay(n); digitalWrite(11, HIGH);delay(s); digitalWrite(12, HIGH);delay(s); digitalWrite(13, HIGH);delay(s); digitalWrite(13, LOW);delay(n); digitalWrite(8, HIGH);delay(s); digitalWrite(11, HIGH);delay(s); digitalWrite(12, HIGH);delay(s); digitalWrite(13, HIGH);delay(s); digitalWrite(8, HIGH);delay(s); digitalWrite(11, HIGH);delay(s); digitalWrite(12, HIGH);delay(s); } |

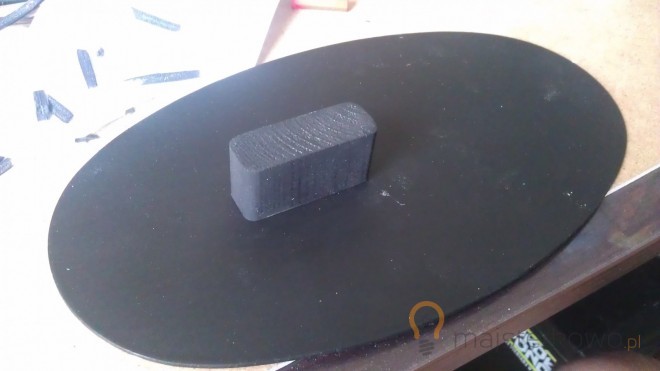

Teraz zostało nam tylko obudować maskę z tyłu i postawić na czymś. Do zamaskowania tyłu użyłem zwykłego kartonu pomalowanego na czarno. Podstawkę wykonałem z kawałka pleksi (wyciąłem wyrzynarką ) w kształcie elipsy.

W wyznaczonym uprzednio miejscu przykleiłem klejem na gorąco kawałek listwy do, którego przymocujemy maskę.

No i gotowe ! A teraz czas zaprezentować moje wypociny:

Łał… – i tylko tyle powiem…

Żeby dodać film, wystarczy wstawić w treści link do niego. Ale nie jako klikalny odnośnik, ale zwykły tekst. I musi on być w osobnej linii i w żaden sposób nie ozdobiony :)

hmm, męczę się dodaniem tego filmiku już dłuższy czas i nici. Próbuję dodać zarówno z prefiksem http://www.you…... jak i http://you.. a nawet http://www.you… i w żaden sposób nie działa, oczywiście w nowej linii bez dekoracji.

Jeśli ma Pan taką możliwość to proszę o poprawną edycję na pewno wpłynie to pozytywnie na wygodę i estetykę postu; )

Nie ma problemu. Musisz tylko wyjść z edycji artykułu, bo inaczej ja nie będę mógł go edytować.

I zrobione :)

Dzięki wielkie ;)

o kurde… no naprawdę brak mi słów – moim zdaniem zdeklasowałeś tym wpisem całą konkurencję.

wielki szacun, estetyka postawiona na najwyższym poziomie, bez utraty funkcjonalności.

WOW!

WOW…

Najlepsza podstawka ever! Posiada w środku port usb do ładowania telefonu bo nie zauważyłem w aktykule?

Niestety obecnie nie ma.A to z racji tego, że port USB w telefonie posiadam z boku więc nie chciałem psuć estetyki wystającą wtyczką. W przyszłości jeśli uda mi się kupić wtyk kątowy microUSB postaram się go jakoś tam ładnie upchać.

Padłam i zebrać się nie mogę. Wykonanie maski z żywicy to jest mega pomysł, reszta jest dla mnie czarną magią. Efekt końcowy powala.

Kozak, jak dla mnie za dużo zabawy ale kozak projekt.

MEGA ale nie wiem czy tak wyszło na zdjęciu czy tak jest, część która się podnosi jest trochę krzywo wycięta ;D

Zgadza się ;D nie jestem mistrzem cięcia jednak nie rzuca się to aż tak mocno w oczy.

Czy można to u pana kupić?

Na prawdę zaskoczyło mnie to pytanie. Ciężko wycenić ile takie coś może kosztować. Swoją drogą stworzyłem ten post po to aby pokazać jak zrobić właśnie taki gadżet. Polecam spróbować swoich sił i podjąć się wyzwania.

No a tak pi razy drzwi na ile byś to wycenił? Ja gdybym znalazł coś takiego w sklepie to spodziewam się, że cena byłaby bardzo wygórowana. Ale i tak wielkie a nawet ogromne brawa. 5

Czy w 7 punkcie potrzebnych materiałów, nie powinno być Arduino, a nie Adruino.

Racja, poprawione. Dzięki :)

Ugh… Jako że kilka pomysłów oceniłem tutaj na 5, teraz Łukasz musi dodać szóstą gwiazdkę. Niesamowicie fajny, kompleksowy pomysł i wykonanie. W skrócie – pojechałeś po bandzie :) Gratuluję, dużo włożonej pracy, ale efekt… wow.

Zając ma bardzo poważną konkurencję. Żałuję trochę że to nie ja miałem przyjemność wyciągnąć ten projekt z poczekalni. Ogrom pracy, kapitalny efekt i dobry schemat elektryczny. Brawo.

Co tu się odpi*dala?! Aż nie wiem jak to skomentować, zatkało mnie. Ogromne brawa i bardzo zasłużone 5!

A ja się dalej nie mogę przestać śmiać, jak oglądam filmik :D

Projekt super !

Malowałeś pędzlem 0.o ?

Wykończenie nie zbyt dobre, te dziury i nie równy szlif …

Ogólnie sporo pracy włożyłeś w budowę.

Wykończenie na fotkach z szlifowania wygląda marnie ponieważ nie zamieściłem fotki z ostatnich poprawek bo zapomniałem je zrobić:D. I tak malowałem pędzlem co za pewne widać :P

Najlepsza podstawka jaka tu wystapila, tez jestem w szoku ze mozna w domu wyprodukowac takie cudo, zastanawiam sie czy jest gdzies taka strona co z papieru mozna by bylo stworzyc inne bryly? Pozdrawiam autora i jeszcze raz gratuluje.

Jeśli jesteś zainteresowany tworzeniem podobnych brył to mam dla Ciebie świetną wiadomość. Rozłożenie modelu na siatkę zostało wykonane za pomocą świetnego i zarazem prostego programu Pepakura Designer. Model bryły można wykonać w programie do grafiki 3d (3dmax, Blender, a nawet najbardziej przystępnym i darmowym SketchUp od google) w każdym, który oferuje eksport modelu do formatu .3ds. Pepakura rozkłada model na siatkę automatycznie (siatka może mieć chyba do 500 krawędzi ) a następnie mamy możliwość rozmieszczenie elementów na kartce , cięć w odpowiednich miejscach itd.

Projekt wart skopiowania (jeśli pozwolisz) … tylko mam pytanie czy zamiast żywicy można użyc szkła wodnego (mam tego cały baniak) ? – nigdy jeszcze tego nie używałem ale podobno jak wyschnie to robi się z tego twarda “skorupka”.

Szczerze to nie wiem jak to całe szkło wodne się zachowuje, możesz zrobić test na jakieś małej bryle i sprawdzić jak się sprawuje. A co do kopiowania to śmiało ! Chętnie zobaczę efekty:P

Jakiego kleju użyłeś do klejenia papieru? Najlepiej konkretna nazwa :)

Do klejenie zwykłych prostych połączeń używałem klej roślinny w sztyfcie z firmy Amos. Do miejsc gdzie sobie nie radził zastosowałem klej sekundowy a dokładnie kropelkę.

Jestem w szoku! Pełen podziw dla Ciebie! :) Jedyne do czego mogę mieć zastrzeżenia, to projekt kuleję z jakości wykonania, ale na prawdę jest świetnie! :)

Myślę, że i tak na koszt który poniosłem wyszło perfekcyjnie. Kupiłem jedynie 2 arkusze bloku technicznego, klej oraz żywicę z matą szklaną czyli w sumie około 30zł resztę gratów miałem w domu. W przyszłości może wykonam lepszą, bardziej dopracowaną wersję lecz na razie mam masę innych pomysłów do zrealizowania :)

Wizualnie można było samą maske zrobić lepiej , na myśli mam jej kształt. Przy zabawie z żywicą radzę użyć grubszego papieru bądź nakładać cieńsze warstwy żywicy by wilgotny model nie ulegał deformacji pod wpływem ciężaru i ułożenia w trakcie schnięcia. Patrzac na efekt końcowy pomijając te niedoskonałości… jestem oszołomiony! Wow, zamiast brać się za podstawkę do telefonu wolałbym zrobić cały kostiu ( nie koniecznie Ironmana) i w pełni go zautomatyzować. Marzenie każdego chlopca!!!

Efekt po prostu porażający, wykonanie 11/10. Zastanawia mnie tylko jedna sprawa – jakim cudem udało Ci się zaprojektować ten szablon?? A tak poza tym byłoby fajnie dodać jeszcze ładowarkę.

Jak pisałem gdzieś w poniższych odpowiedziach:

Rozłożenie modelu na siatkę zostało wykonane za pomocą świetnego i zarazem prostego programu Pepakura Designer. Model bryły można wykonać w programie do grafiki 3d (3dmax, Blender, a nawet najbardziej przystępnym i darmowym SketchUp od google) w każdym, który oferuje eksport modelu do formatu .3ds. Pepakura rozkłada model na siatkę automatycznie (siatka może mieć chyba do 500 krawędzi ) a następnie mamy możliwość rozmieszczenie elementów na kartce , cięć w odpowiednich miejscach itd.

Dzięki, na zajęciach artystycznych będziemy robić maski więc będę mógł zrobić coś niestandardowego ;)

efekt końcowy po szpachlowaniu trochę skopany na masce widać jakieś linie :P

Fajna podstawka. Czydo tego musi być konkretne arduino czy obojetnie jakie i czy można by było uzyc czegos innego bo arduino jest dość drogie

Wystarczy ci atmega lub inny mikrokontroler

Zacząłem składać to i widzę, że Ty nie zrobiłeś całego hełmu, tylko sam przód. Dlaczego ?

super podstawka. moge dostac konsultacje od cb

Fajny projekt tylko przydała by się opcja ładowania i wzmacniacz zyskała by wtedy na funkcjonalności, ale i tak kawał dobrej roboty

Fajny projekt. Jaki model arduino użyłeś?

Efekt końcowy po prostu bomba! Możesz dokładnie opisać jakich materiałów użyłeś i kosztorys. Bardzo proszę, bo też chce mieć taką podstawkę.